Каталог

Жидкая теплоизоляция RE-THERM Стандарт

Фасовка: ведро Зл, 10л, 20л

Особенности модификации RE-THERM Standart

Область применения:

Универсальная модификация, предназначена для нанесения на ограждающие конструкции (стены, кровли, перекрытия, оконные и дверные откосы), транспортные средства, трубопроводы отопления, ХВС, ГВС, воздуховоды и т.д.

Условия нанесения:

Температура воздуха не ниже +5С, относительная влажность воздуха не более 75%. При нанесении на горячие поверхности (теплотрасса, трубопроводы ГВС) допустимо нанесение при температуре воздуха до -25С с соблюдением специальных рекомендаций. Запрещается нанесение на поверхности с температурами выше +150С.

Условия хранения:

Температура воздуха при транспортировке и хранении не должна быть ниже +5С и выше +35С. При транспортировке при температуре воздуха ниже +5С возможно замораживание продукта, что приводит к его дальнейшей непригодности к использованию. При транспортировке и хранении продукта при температуре выше +35С происходит уменьшение его срока годности.

Подготовка поверхности:

Подготовка поверхности перед нанесением включает в себя механическую зачистку от пыли и загрязнений, а так же её обезжиривание. Грунтование поверхности необходимо в случаях если нанесение происходит на гигроскопичные кристаллические поверхности (цементно-песчаная штукатурка, бетон, кирпич и т.п.) если температура воздуха при нанесении ниже +15С. Грунтование необходимо проводить с использованием качественного акрилового грунта. Если нанесение происходит при температуре поверхности от +90С до +150С, поверхность необходимо огрунтовать материалом разбавленным на 20% до состояния молока.

Допустимая толщина каждого слоя:

0,5мм.

Растворитель:

Вода из централизованного источника водоснабжения.

Примечание: данный текст содержит лишь общую (ознакомительную) информацию о покрытии. Более полную информацию Вы можете получить, обратившись к представителю компании «Инновационные технологии».

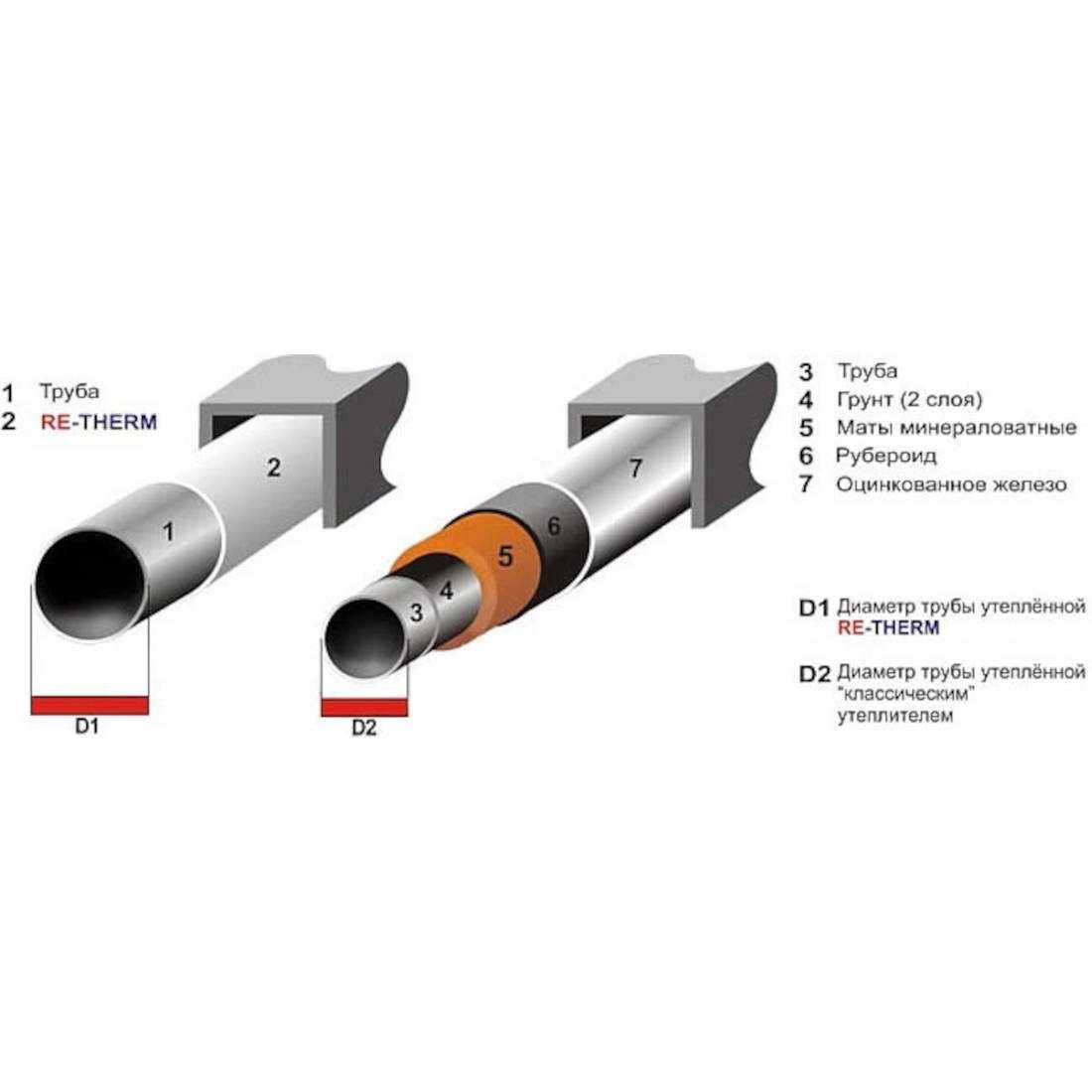

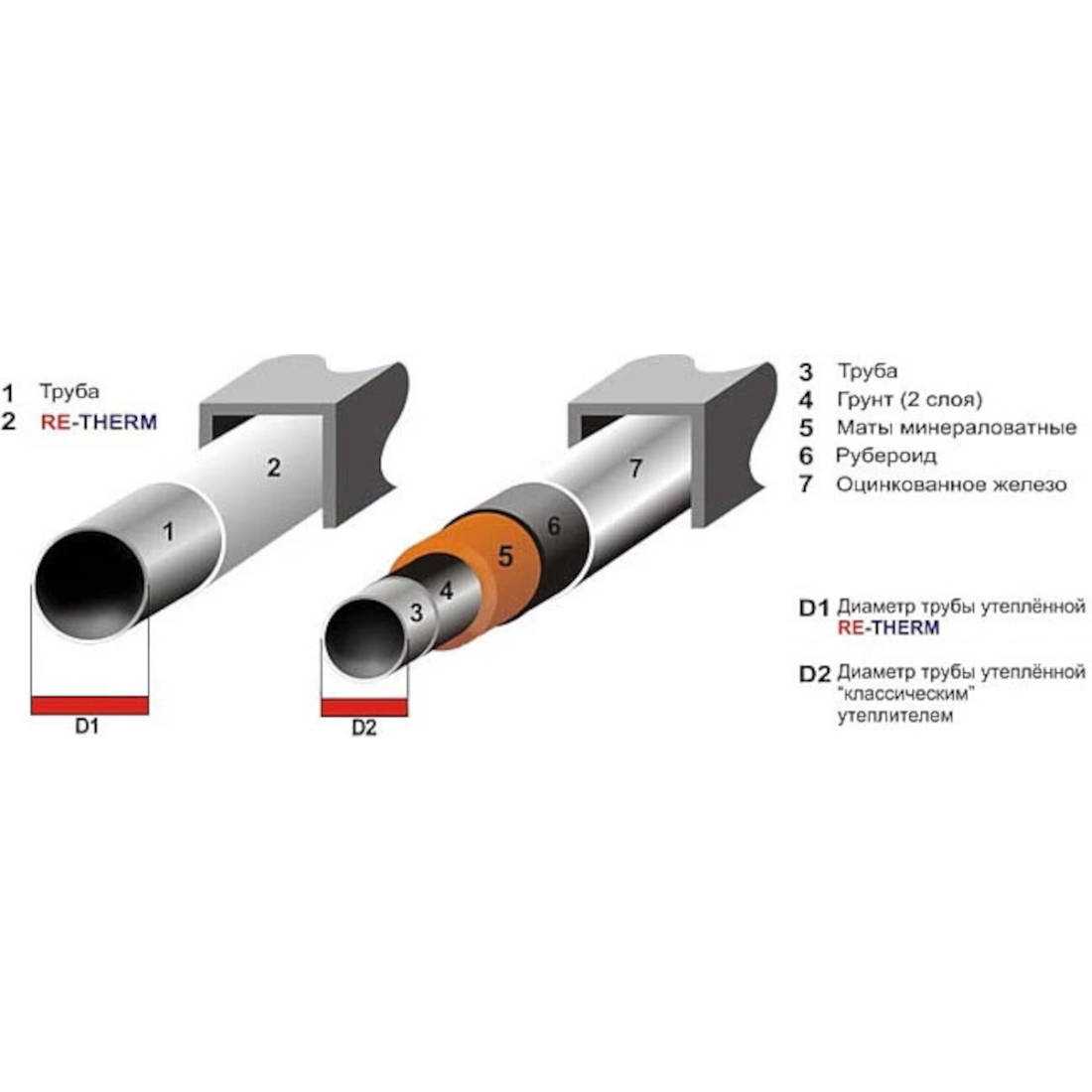

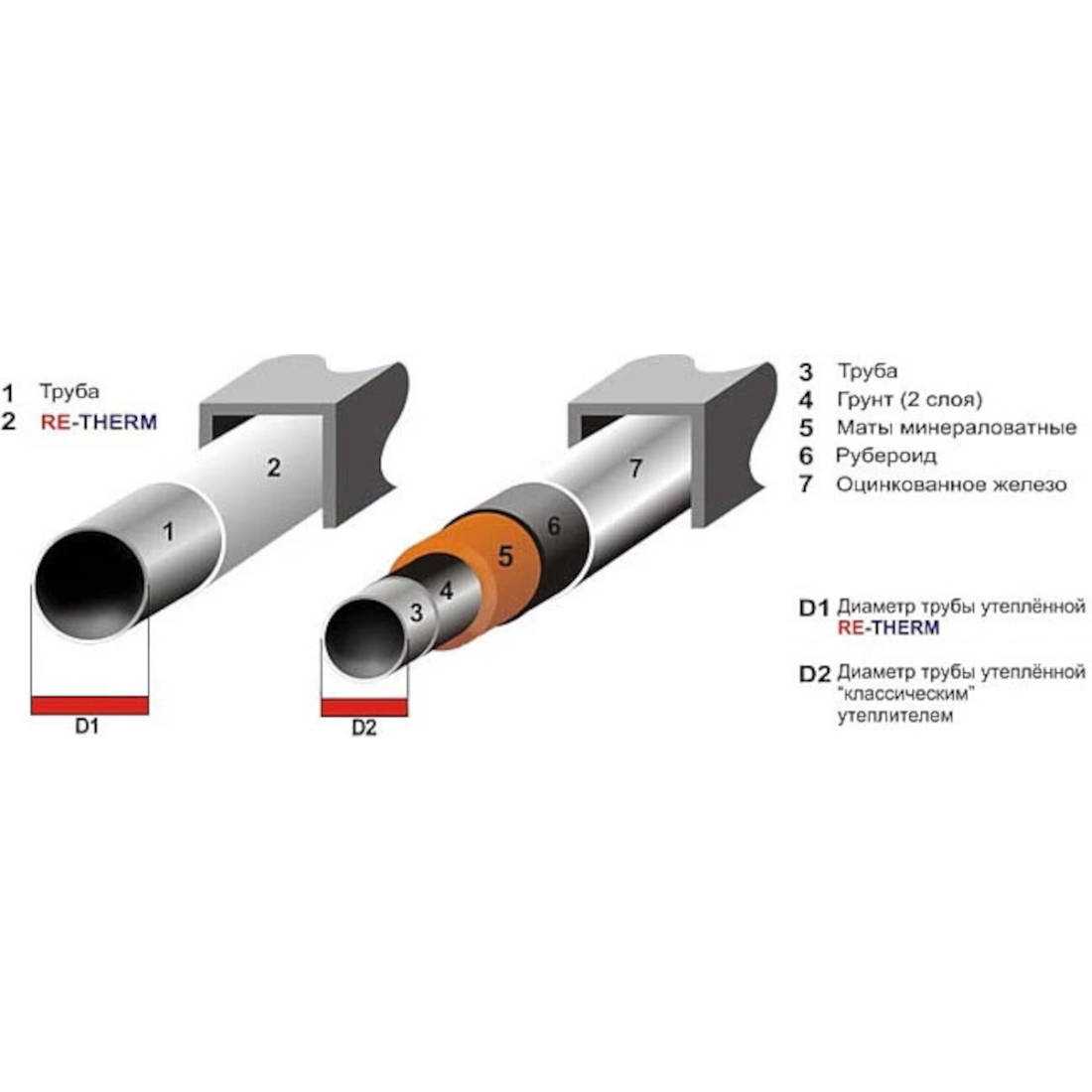

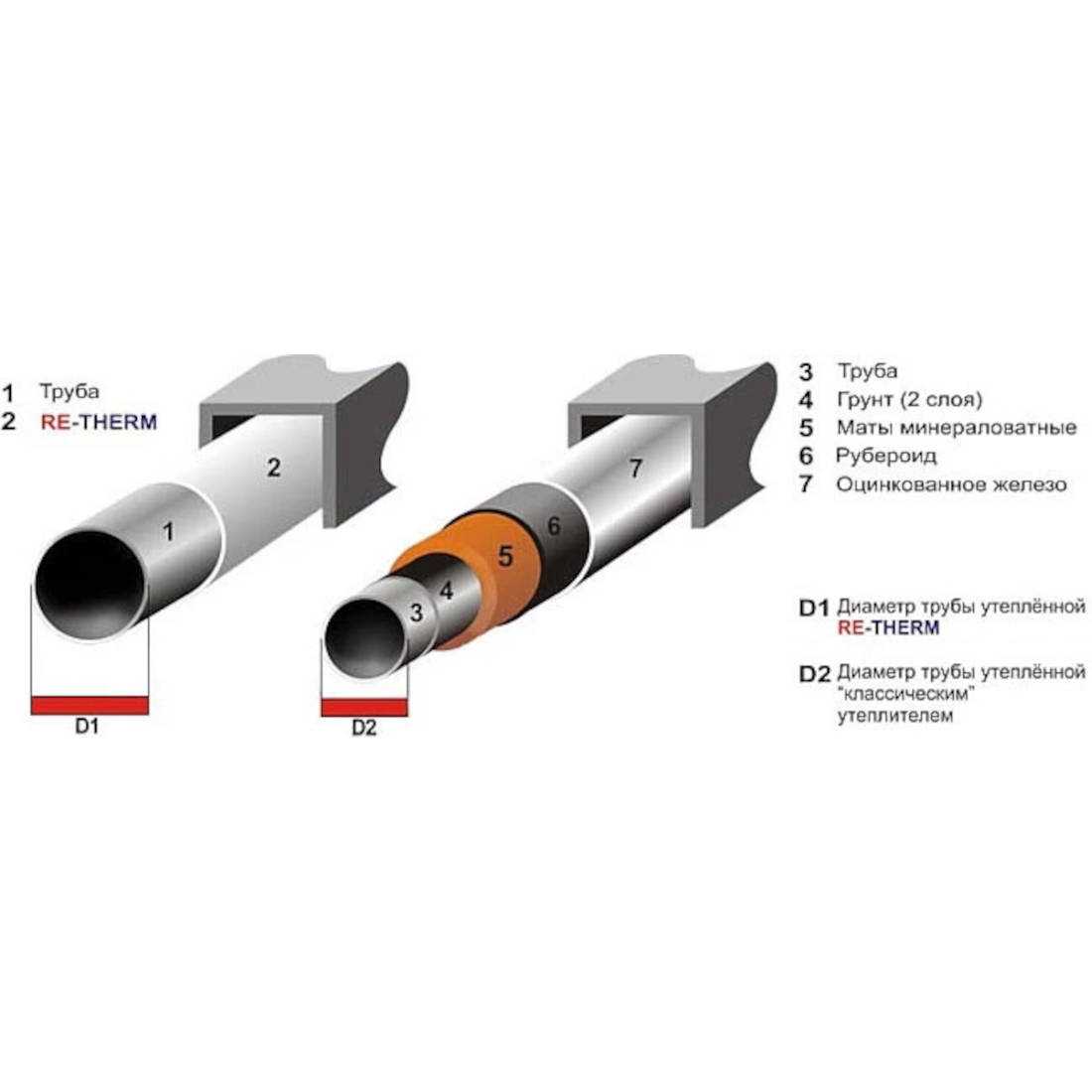

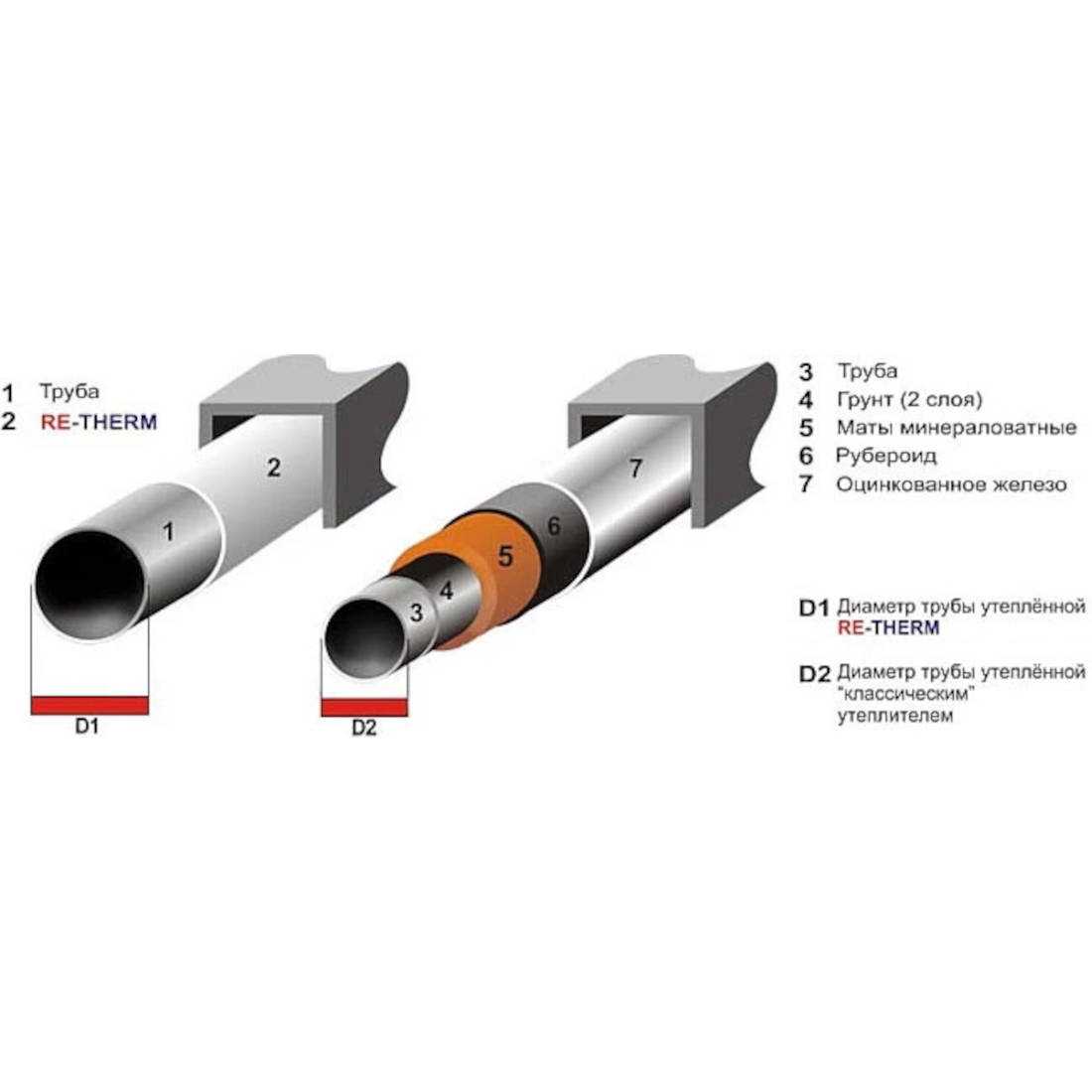

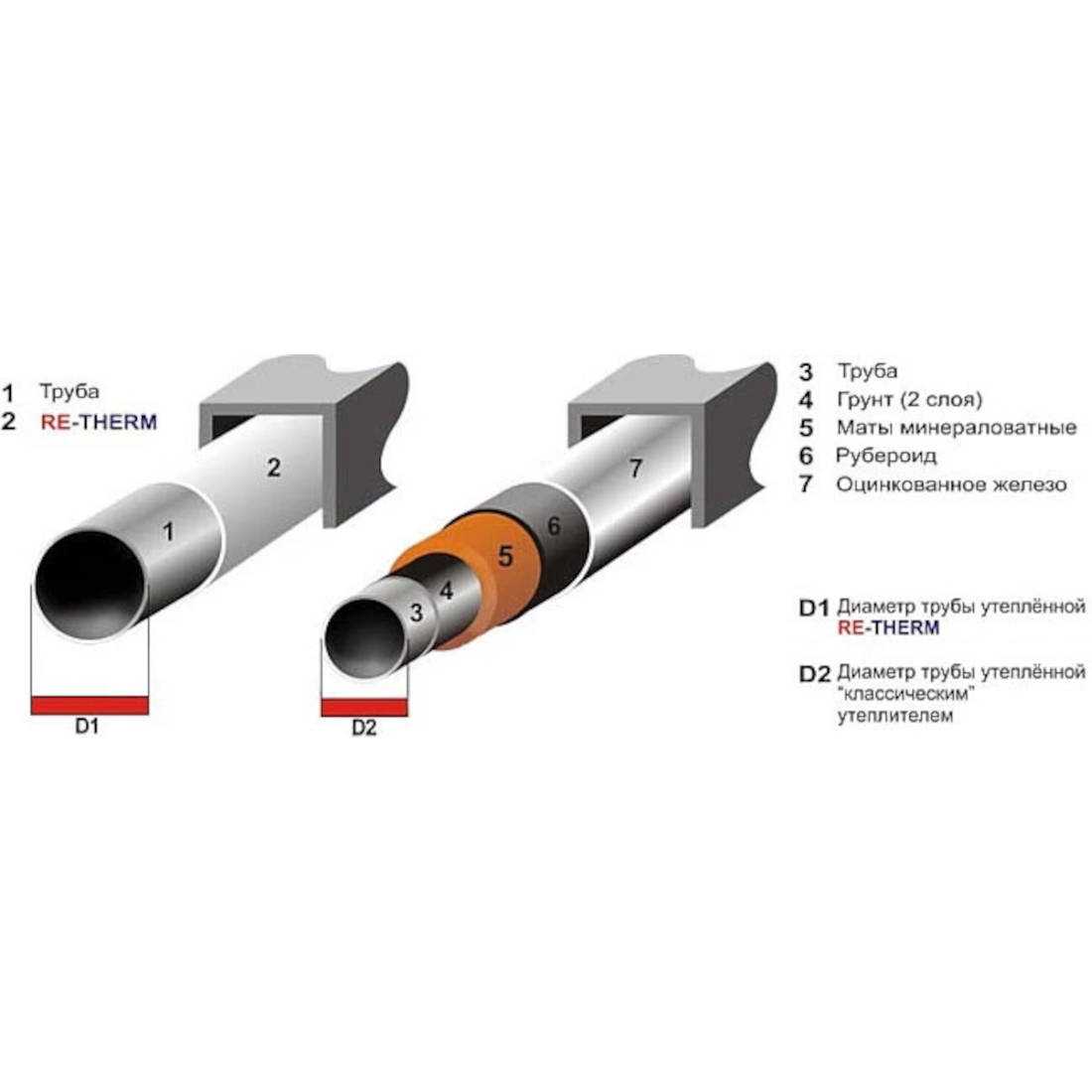

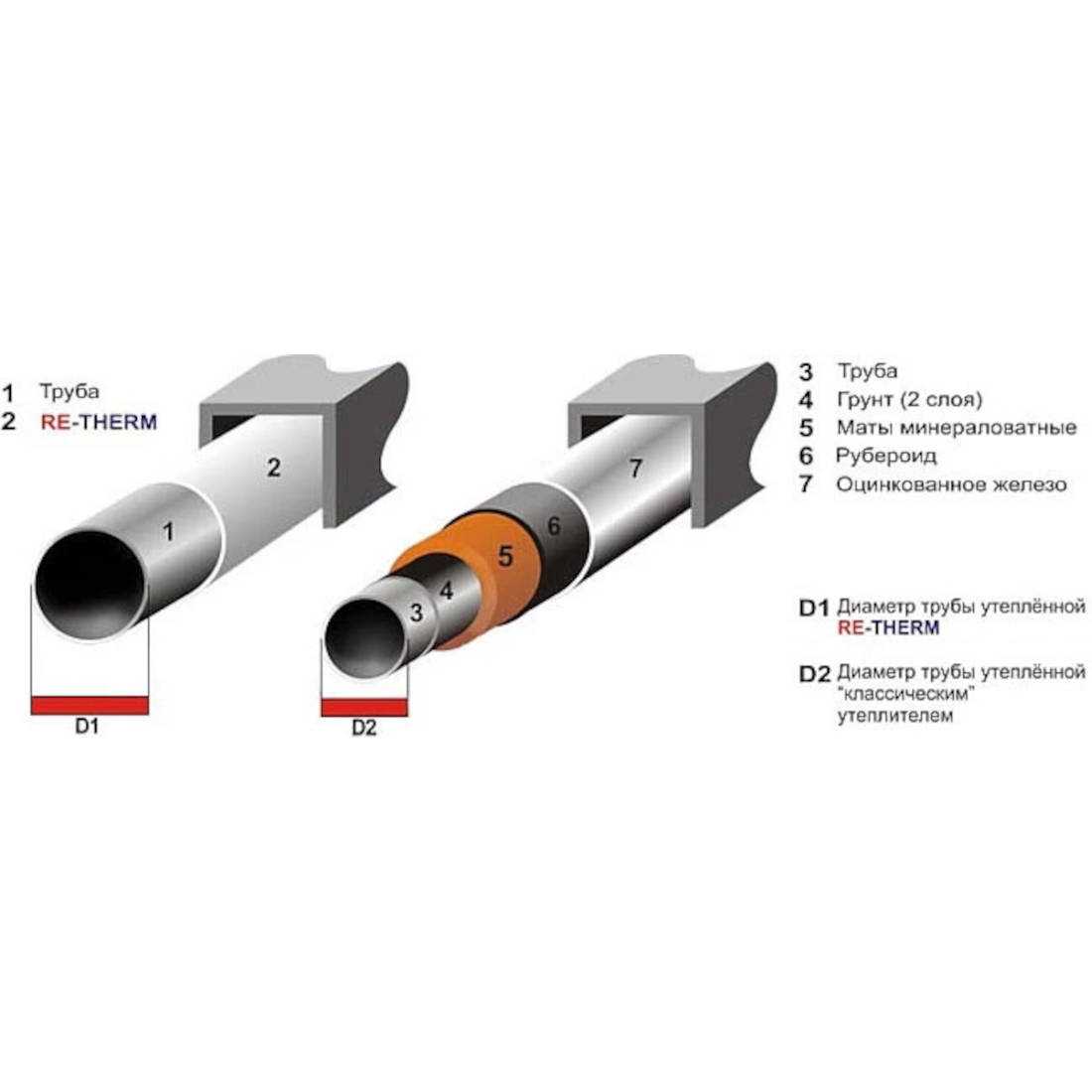

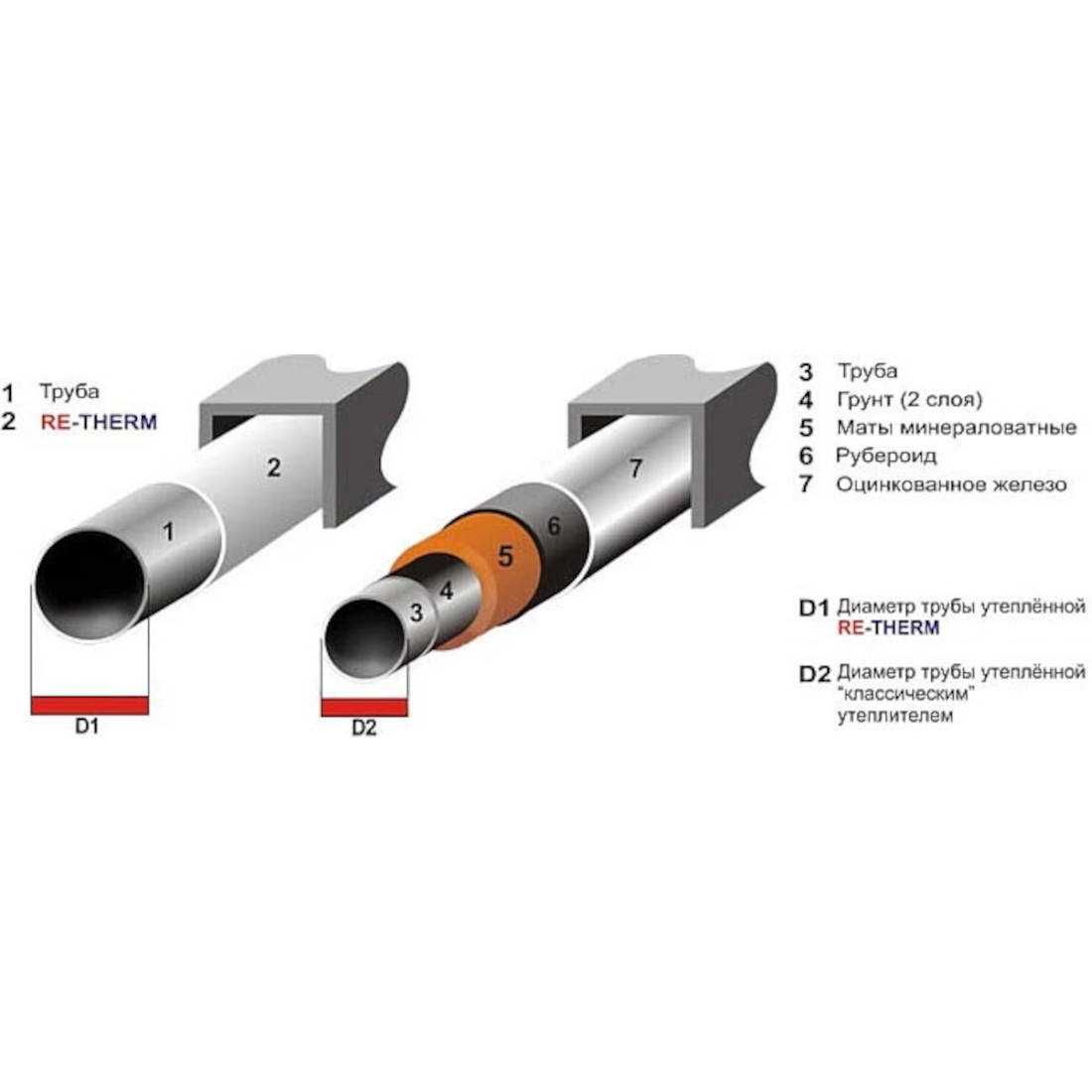

Сверхтонкая жидкая теплоизоляция RE-THERM - это покрытие, созданное в соответствии с самыми последними достижениями научно-технического прогресса. Данный состав уже при толщине слоя в 1 миллиметр оказывает существенный теплоизоляционный эффект, по своей эффективности сравнимый с применением слоя классической теплоизоляции толщиной 50 миллиметров. По своей сути теплоизоляция RE-THERM представляет собой лакокрасочный материал, который после нанесения на любую поверхность (на фасад или внутреннюю стену дома, на трубу, на резервуар и т.д.) образует тончайшую пленку (от 1 до 3 (мм)), способную работать как полноценная теплоизоляция.

Нанесение сверхтонкой жидкой теплоизоляции RE-THERM осуществляется при помощи стандартных окрасочных инструментов, таких как кисть, валик, пульверизатор, шпатель и т.д. Идеально подобранные компоненты, оборудование и технология изготовления теплоизоляционного покрытия RE-THERM позволяют придавать ему не только теплоизоляционные, но и гидроизоляционные, а при определенных условиях, и звукоизоляционные свойства.

Теплоизоляционное полимерное покрытие RE-THERM состоит из вакуумированных керамических микросфер (размером от 10 до 50 мкм) и пустотелых силиконовых микросфер (диаметром от 30 до 100 мкм), которые находятся во взвешенном состоянии в смеси из полимерного связующего, пигментов, антипиренов, пластификаторов и других целевых добавок. Такой состав теплозащитных покрытий RE-THERM делает их легкими, гибкими, стойким к UF-излучению, воздействию атмосферных осадков и перепадов температур.

Сверхтонкие жидкие теплоизоляторы RE-THERM обладают уникально низким коэффициентом теплопроводности, который делает данные составы в десятки раз эффективнее «классических» утеплителей, и как следствие, позволяет феноменально снизить толщину используемого слоя теплоизоляции. Высочайшая стойкость RE-THERM к атмосферным воздействиям позволяет применять его без дополнительной защиты - без покровного слоя на трубопроводах и других металлических поверхностях и без необходимости применения облицовочных материалов на ограждающих конструкциях.

Покрытие RE-THERM, нанесенное на поверхность стены, является не только высокоэффективным теплоизоляционным материалом, но также защитным составом, предохраняющим саму стену от негативного воздействия внешних факторов.

В отличие от стандартной теплоизоляции сверхтонкая жидкая теплоизоляция RE-THERM практически не обладает гидрофильностью. Следствием тому является отсутствие увлажнения стеновых конструкций и увеличение срока их службы.

Покрытие RE-THERM активно используется на различных объектах уже несколько лет и имеет широкую практику применения. Опыт использования сверхтонкой жидкой теплоизоляции RE-THERM говорит о том, что объекты, утепленные им стоят в неизменном состоянии уже многие годы, а эксплуатирующие их люди навсегда забыли о проблемах, связанных с недостаточным утеплением, намоканием и плесневыми поражениями строительных конструкций.

Помимо прочих достоинств, сверхтонкий жидкий утеплитель RE-THERM является пожаробезопасным материалом. Данные составы выпускаются в двух разновидностях – слабогорючая и негорючая (в зависимости от областей применения и задач).

При создании своих материалов наша компания всегда исходит из того, чтобы создать продукт, который не будет наносить вред окружающей среде, и жидкая теплоизоляция RE-THERM не стала тому исключением! Покрытия RE-THERM – экологически чистые материалы, применение, хранение и транспортировка которых не связаны с соблюдением особых требований безопасности. Использование RE-THERM не наносит вреда ни лицам, имеющим с ним непосредственный контакт, ни окружающей природе.

Говоря об отраслях и объектах, где можно применять теплозащитные покрытия RE-THERM можно смело сказать, что им нет числа. Перечислим лишь некоторые из них:

- Устранение промерзаний стен, промерзаний балконов и перекрытий.

- Утепление откосов, утепление полов, утепление наружных и внутренних стен зданий.

- Устранение конденсата на стенах и других ограждающих конструкциях.

- Теплоизоляция трубопроводов, технологического оборудования, резервуаров и запорной арматуры.

- Уменьшение количества или полная ликвидация конденсата на металлических поверхностях трубопроводов.

- Тепловая изоляция переборок и корпусов судов и других видов транспорта.

- Снижение травмоопасности трубопроводов и оборудования (устранение возможности получения ожогов обслуживающего персонала).

- Утепление кровель, подвалов, технических этажей (чердачных помещений) и многое-многое другое.

Подводя итог, необходимо отметить основные преимущества, которыми обладают покрытия RE-THERM:

- Простота, удобство и высокая скорость производства работ, связанных с утеплением.

- Отсутствие необходимости устройства покровного слоя на трубопроводах.

- Отсутствие необходимости облицовки слоя теплоизоляции на фасадах.

- При утеплении трубопроводов RE-THERM - это антикоррозийная защита, теплоизоляция, пароизоляция и покровный слой!

- Возможность постоянного контроля состояния поверхности.

- Не создает дополнительной весовой нагрузки на объект и не увеличивает объем утепляемого объекта.

- Обладает эстетичным внешним видом и легко колеруется в различные цвета.

- Высокая стойкость практически ко всем внешним воздействиям обеспечивает высочайшую долговечность не менее 15 лет.

Благодаря своим уникальным качествам покрытия RE-THERM во многих случаях выступают как незаменимое средство в решении вопросов теплосбережения в различных сферах человеческой деятельности.

К уникальным качествам RE-THERM относится: сверхнизкий коэффициент теплопроводности, жидкую консистенцию, простоту нанесения, возможность наносить на горячую поверхность, высокую адгезию, тонкий слой, лёгкий вес, экологическую чистоту, водонепроницаемость, устойчивость к воздействию внешней среды и вандализму, долговечность, приятный эстетический вид.

Жидкая теплоизоляция в строительстве

Строительство сложный и ответственный процесс обусловленный множеством строгих требований и нормативных правил. Теплоизоляционные покрытия RE-THERM отвечают таковым, подтвержденные соответствующими сертификатами и заключениями, их применение допустимо при строительстве и реконструкции жилых помещений, детских и общественных учреждений.

Покрытия RE-THERM выступают комплексно, как защитный слой для конструкций, обладают уникальными свойствами для теплоизоляционных материалов: стойкостью к воздействию внешней среды, способом монтажа (методом окрашивания), малым весом и объёмом, приятным эстетическим видом.

Рекомендуем RE-THERM для теплоизоляции:

- Фасадов зданий;

- Кровель, перекрытий, конструктивных элементов;

- Подсобных и подвальных помещений;

- Трубопроводов холодного и горячего водоснабжения;

- Тепловых узлов, развязок;

- Систем кондиционирования;

- Систем отопления;

- Тепло- и гидроизоляция межпанельных швов;

- Оконных и дверных откосов;

- и другое.

Ремонт и ЖКХ

Теплоизоляция потолка, как и прочих частей помещения – это очень важная тема, ведь от качества теплоизоляции зависит не только количество потребляемого зданием тепла, но и состояние всего помещения и его стен. На сегодняшний день есть много способов и методов утепления. Некоторые из них устарели, а некоторые бурно развиваются вслед за прогрессом современной науки. Лучшая теплоизоляция потолка проводится с использованием самых современных технологий, а именно – наноматериалы. Данный вид теплоизоляции относится к числу жидких материалов, которые имеют массу преимуществ (начиная с финансовых и заканчивая эксплуатационными) перед остальными.

Рекомендуем RE-THERM для теплоизоляции:

- Стен, фасадов зданий, фундаментов;

- Конструктивных элементов, межпанельных швов;

- Мансард, лоджий и балконов;

- Оконных и дверных откосов (до 20% тепловых потерь происходит через откосы);

- Зарадиаторное пространство (экранирование от нагрева стены)

- Трубопроводов холодного и горячего водоснабжения;

- Оборудования и узлов системы отопления;

- Технических, подсобных, подвальных помещений;

- Кровель, перекрытий, ригелей каркасов;

- Систем кондиционирования;

- и т.д.

Производство

Производство ключевая и самая энергоёмкая сфера деятельности современного человека. Энергоёмкость производственного процесса неизбежно отражается в стоимости выпускаемой продукции. Теплоизоляционные покрытия RE-THERM позволяют заметно снизить тепловые потери, предотвратить появление конденсата, обеспечить безопасность персонала вблизи высокотемпературного оборудования.

Покрытия RE-THERM обладают достаточной эластичностью, высокой адгезией, стойкостью к воздействию ряда химических веществ, устойчивы к длительным динамическим нагрузкам, перепаду температур и влаги, обеспечивают защиту от коррозии. Покрытия не содержат волокнистых включений, легко моются, отвечают строгим санитарным требованиям на пищевом производстве. Наносятся методом окрашивания на поверхности любого состава конфигурации.

Рекомендуем RE-THERM для теплоизоляции:

- Технологического оборудования высоких/низких температур;

- Технологических трубопроводов, задвижек и запорной арматуры;

- Трубопроводов холодного и горячего водоснабжения;

- Систем кондиционирования;

- Систем отопления;

- Ограждающих конструкций, зданий и сооружений;

Теплоэнергетика

Теплоэнергетика в суровом климате, это сердце общественной жизни. Важно сберечь сгенерированное тепло и с наименьшими потерями передать его потребителям.

Жидкая консистенция позволяет наносить теплоизоляционные покрытия RE-THERM методом окрашивания (в том числе бесконтактным) на арматуру любой формы, не останавливая технологических процессов, в том числе и на участках с затруднённым доступом. Способ нанесения, долговечность, и отсутствие необходимости дополнительной защиты изолируемых поверхностей, обеспечивают значительный экономический эффект применения сверхтонких теплоизоляционных покрытий RE-THERM по отношению к традиционным способам изоляции.

Покрытия образуют защитный антикоррозионный слой, способствуя увеличению сроку службы конструктивных элементов тепловых сетей и её отдельных узлов. Долговечность, ремонтопригодность, стойкость к внешней среде и вандализму делает покрытия RE-THERM просто незаменимым средством для повышения эффективности производства и передачи тепловой энергии.

Рекомендуем RE-THERM для тепло- и гидроизоляции:

- Магистральных трубопроводов;

- Участков и узлов тепловых сетей, запорной арматуры;

- Теплоизоляция воздуховодов, газоходов;

- Тепло- и гидроизоляция опорных конструкций;

- Технологического оборудования;

- Резервуаров и хранилищ;

- и другое.

Транспорт

Транспорт, это перевозки, а значит вес, объем и постоянная вибрация. Покрытия RE-THERM незаменимы в вопросах теплоизоляции трейлеров, воздушных и водных судов, железнодорожного подвижного состава. Теплоизоляционные покрытия RE-THERM это сверхлёгкий вес, сверхнизкий объем, высочайшая стойкость к вибрации, стойкость к воздействию внешней среды, экологичность.

Теплоизоляционные покрытия RE-THERM обеспечивают общее снижение тепловых потерь в зимний период, защиту от перегрева в летний период, предотвращает появление конденсата, грибковых образований. Покрытия RE-THERM образуют защитный гидроизоляционный антикоррозийный слой, способствуя увеличению сроку службы технических элементов.

Рекомендуем RE-THERM для теплоизоляции:

- Корпуса судов, поверхности кузовов, рефрижираторов;

- Узлов и бортового оборудования;

- Систем воздуховодов и кондиционирования;

- и другое.

Хранилища

Хранилище, это прежде всего строгое соблюдение технологии хранения. Состав RE-THERM соответствует санитарно-эпидемиологическим и противопожарным нормам, не содержит волокнистых включений, устойчив к воздействию внешней среды, долговечен, обладает легким весом, стойкостью к воздействию ряда химических веществ. Наносится методом окрашивания на поверхность любой формы и состава.

Теплоизоляционные покрытия RE-THERM обеспечивают общее снижение тепловых потерь в зимний период, защиту от перегрева в летний период, устранение конденсата. Покрытия образуют защитный антикоррозийный слой, способствуя увеличению срока службы конструктивных элементов.

Рекомендуем RE-THERM для теплоизоляции:

- Поверхности резервуаров и технологических элементов;

- Узлов трубопроводных сетей, запорной арматуры;

- Тепло- и гидроизоляция опорных конструкций;

- Технологического оборудования;

- Элементов каркаса зданий, перекрытий, кровель;

- Оборудования и узлов системы отопления;

- Систем воздуховодов и кондиционирования;

- и другое.

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1 В данной технологической инструкции приведен процесс нанесения теплозащитного покрытия «RE-THERM™ СТАНДАРТ» на следующие виды поверхностей:

- металл;

- бетон;

- кирпич;

- цемент;

- гипс;

- пластик;

- стекло;

- дерево

1.2 Теплозащитное покрытие «RE-THERM™ СТАНДАРТ» должно соответствовать требованиям ТУ 2316-112-00209600-2009

1.3 Каждая партия защитного покрытия должна сопровождаться паспортом, подтверждающим качество продукции, а на каждом тарном месте должна быть этикетка предприятия - изготовителя.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ.

2.1 Набор шпателей.

2.2 Кисти волосяные с длинной мягкой щетиной.

2.3 Электромеханический инструмент для очистки поверхности.

2.4 Металлические щетки, шкурка.

2.5 Безвоздушный краскопульт высокого давления Graco, Wagner и т.п.

2.6 Компрессор.

3. ПОДГОТОВКА ПОВЕРХНОСТИ.

3.1 Подготовка поверхности для нанесения «RE-THERM™ СТАНДАРТ» заключается в удалении с поверхности остатков мусора, отслаивающихся фрагментов поверхности, обеспыливание поверхности, а при необходимости в обезжиривании и/или грунтовании поверхности.

3.2 При очистке поверхности необходимо обратить внимание на тщательную обработку углублений, уголков и стыков.

3.3 После очистки поверхность необходимо обеспылить, используя сжатый воздух или другие средства.

3.4 Бетон, кирпич, цементную штукатурку и т.п. кристаллические поверхности с t ниже +18 °С следует загрунтовать покрытием «RE-THERM™ СТАНДАРТ», разведенным в пропорции 5:1 (на 1 л «RE-THERM™ СТАНДАРТ» добавить 0.2 л воды), в 1 слой. При t +18 и выше грунтование не требуется.

3.5 Поверхности, покрытые гипсовыми штукатурками и шпатлевками, а также имеющие в своей основе картон, бумагу и т.п. следует в обязательном порядке предварительно загрунтовать грунтом в 1-2 слоя и материал «RE-THERM™ СТАНДАРТ» наносить только после полного высыхания грунтовочных слоев.*

*В качестве грунта рекомендуется использовать концентрат «NANO-FIX™», разбавленный водой в соответствии с инструкцией по нанесению.

3.6 Металлические поверхности (черный металл и т.п. металлы, пригодные к окрашиванию водно-дисперсионными красками) с признаками коррозии следует подготовить к покрытию материалом «RE-THERM™ СТАНДАРТ» одним из следующих способов:

1) Очистить от рыхлой ржавчины металлической щеткой или другими механическим способом;

2) Зачистить механическим способом поверхность до металлического блеска (в этом случае грунтовочный слой не требуется);

3) При помощи преобразователя ржавчины удалить ржавчину, руководствуясь инструкцией по применению преобразователя ржавчины.

Если металлическая поверхность не имеет признаков коррозии, достаточно перед нанесением теплоизоляции «RE-THERM™ СТАНДАРТ» обезжирить поверхность.

3.7 Металлические поверхности (нержавеющая сталь, алюминий и прочие металлы, не пригодные к окрашиванию водно-дисперсионными красками), следует предварительно загрунтовать соответствующим грунтом (проконсультироваться у поставщиков красок и грунтов)**.

**В качестве грунта рекомендуется использовать грунт-концентрат «NANO-FIX™ PRIMER» в соответствии с инструкцией по нанесению.

3.8 Поверхности, имеющие в своей основе дерево и т.п. можно покрывать материалами «RE-THERM™ СТАНДАРТ» без предварительного грунтования.

3.9 Пластики, стекло и другие материалы, адгезия к которым вызывает сомнение, можно предварительно испытать пробными нанесениями «RE-THERM™ СТАНДАРТ» и при необходимости предварительно загрунтовать соответствующим грунтом (проконсультироваться у поставщиков красок и грунтов)**

**В качестве грунта рекомендуется использовать грунт-концентрат «NANO-FIX™ PRIMER» в соответствии с инструкцией по нанесению.

3.10 Поверхности, покрытые (окрашенные) неизвестным материалом, вызывающим сомнение, перед нанесением материалов «RE-THERM™ СТАНДАРТ» можно очистить от такого покрытия с помощью металлических щеток или другим механическим способом, а металлические трубопроводы при невозможности их очистки можно покрыть стеклохолстом, намотав его по типу бинта и при необходимости закрепив проволокой.

3.11 На поверхности, покрытые (окрашенные) материалом, не вызывающим сомнение, то есть, если поверхность окрашена красками, лаками, грунтами, пропитками либо другими покрытиями, которые прочно держатся на поверхности и не реагируют на водные субстанции, «RE-THERM™ СТАНДАРТ» можно наносить, предварительно обеспылив и обезжирив их.

3.12 Поверхности при t более +70 °С перед нанесением рабочего слоя необходимо загрунтовать материалом «RE-THERM™ СТАНДАРТ», разведенным водой объемом 20% от объема материала. Грунтование необходимо провести 1-3 раза, с промежуточными сушками 1-2 часа. Для полной уверенности в правильности применения и соблюдения технологии нанесения теплоизоляционного покрытия «RE-THERM™ СТАНДАРТ» в условиях высокотемпературного режима (свыше +70 °С) рекомендуется консультироваться с представителем поставщика продукта.

4. ПОДГОТОВКА ТЕПЛОЗАЩИТНОГО СОСТАВА.

4.1 Открыть емкость с теплозащитным составом.

4.2 Тщательно перемешать до образования однородной сметаноподобной массы. При перемешивании с помощью дрели с насадкой, частота оборотов насадки не должна быть более 300 об/мин.

ПРИМЕЧАНИЕ: При длительном хранении материала вакуумированные микросферы могут всплывать, образуя на поверхности материала плотный слой, который не следует удалять, так как это уменьшит содержание в материале его основного компонента.

В таком случае требуется проткнуть всплывший слой наполнителя во многих местах и тщательно перемешать материал до образования однородной сметанообразной массы. Затем перелить продукт в чистое ведро через фильтр (металлическая сетка с ячейками 2-3 мм или дуршлаг), разбивая комочки на сетке кистью. Оставшиеся на фильтре комочки удалить. Таким образом можно избежать засорения головки распылителя и получить ровную и гладкую поверхность изоляции.

4.3 В случае необходимости состав следует разбавить водой из расчета не более 50 г на 1 литр «RE-THERM™ СТАНДАРТ». Разбавление следует производить небольшими порциями, поскольку материал разжижается очень легко, даже при добавлении небольшого количества воды.

5. НАНЕСЕНИЕ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ «RE-THERM™ СТАНДАРТ».

5.1 Предварительно перемешанный (при необходимости процеженный) материал перемешать и отлить в расходную емкость, из которой будут производиться работы по нанесению изоляции.

5.2 Не допускается наносить покрытие на влажную или обледенелую поверхность. Не рекомендуется работать во влажную погоду, т.к. материал разжижается водой, вследствие чего увеличится продолжительность сушки.

5.3 Не допускается наносить покрытие на незащищенную поверхность перед дождем. Полностью высохшее покрытие водостойко.

5.4 Производство работ во влажную погоду приводит к увеличению продолжительности сушки.

5.5 Нанесение покрытия необходимо производить при температуре окружающего воздуха и подложки не ниже +5 °С и относительной влажности не более 75%.

5.6 Толщина нанесения одного слоя не более 0,5 мм, время высыхания каждого слоя при температуре окружающего воздуха +20 °С и относительной влажности воздуха 70% - 24 часа.

5.7 При работе продукт в расходной емкости необходимо время от времени перемешивать, чтобы не допустить межфазного расслоения.

5.8 Расход покрытия для получения сухого слоя толщиной 0,5 мм 500-550 мл/м2.

ПРИМЕЧАНИЕ: Расход покрытия в существенной мере зависит от множества факторов, которые могут увеличивать его до нескольких раз. Такими факторами являются условия окружающей среды (скорость ветра), механизированный способ нанесения (при помощи краскопульта), труднодоступность узла применения, стесненные условия нанесения, профессионализм исполнительного персонала, впитывающая способность и геометрическая форма поверхности.

5.9 Для точного измерения толщины готового покрытия использовать измеритель толщины мокрого слоя лакокрасочных покрытий (например, толщиномер-гребенка Константа ГУ Универсальная). Защитное покрытие, нанесенное на поверхность, должно лежать сплошным равнотолщинным покровом, без пропусков, потеков и вмятин.

5.10 После работы кисточки, шпатели и распылители необходимо тщательно промыть водой и полученный «промывочный раствор» использовать для разжижения материала в последующие дни.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

6.1 Теплозащитное покрытие «RE-THERM™ СТАНДАРТ» не обладает общетоксичным и кожно-резорбтивным действием.

6.2 При работе с продуктом рекомендуется пользоваться защитными очками, фартуком. При нанесении «RE-THERM™ СТАНДАРТ» распылителем пользоваться респираторами ШБ-1 «Лепесток-200» ГОСТ 12.4.028. Если помещение хорошо проветривается или работы ведутся вне помещения, респираторы не требуются.

6.3 Хранение и применение теплозащитного покрытия не связано с соблюдением особых требований техники безопасности, так как оно пожаро- и взрывобезопасно.

6.4 К самостоятельной работе следует допускать лиц, ознакомленных с данной инструкцией.

6.5 Транспортировка и хранение теплозащитного покрытия «RE-THERM™ СТАНДАРТ» должны производиться в плотно закрытой таре при температуре окружающего воздуха не ниже +5 °С и не выше +35 °С.

7. КРИТИЧЕСКИЕ СИТУАЦИИ

7.1 При попадании продукта в глаза - немедленно промыть глаза проточной водой в течение 15 минут. Если раздражение сохраняется - проконсультироваться с врачом.

7.2 При попадании «RE-THERM™ СТАНДАРТ» на кожу - промыть водой с мылом. Загрязненную одежду выстирать.

7.3 При попадании «RE-THERM™ СТАНДАРТ» в органы дыхания выйти на свежий воздух.

7.4 В случае пролива продукта для облегчения уборки использовать любой впитывающий материал типа песка, грунта, ветоши т.д.

8. ЮРИДИЧЕСКИЕ ЗАМЕЧАНИЯ

Информация, приведенная в настоящем документе, получена в результате лабораторных испытаний и практического опыта использования материалов при правильном хранении и применении. В связи с невозможностью контролировать условия применения материала, влияющие на технологический процесс, производитель не дает каких–либо гарантий, кроме гарантии качества продукта, а также не несет юридической и иной ответственности за неправильное использование или истолкование данной информации. Пользователь продукции обязан испытать ее пригодность действительным целям и намерениям потребителя посредством входного контроля материала перед использованием. Потребителю всегда следует запрашивать более свежие технические данные по конкретным продуктам, информация по которым высылается по запросу.

подробнее

Жидкая гидроизоляция R-COMPOSIT

Полимерный безбитумный материал широкого спектра применения, обладающий уникальными свойствами: высочайшей прочностью, стойкостью к статическому воздействию воды, является стойким к воздействию растворов солей и щелочей Простота нанесения - гидроизоляцию R-COMPOSIT способен нанести даже непрофессионал, лишь ознакомившись с несложной инструкцией по нанесению Высокая прочность и эластичность (растяжение до 250% - в 2,5 раза!) Превосходная адгезия практически к любым кровельным материалам и основаниям

Фасовка: ведро 10кг, 20кг

R-COMPOSIT - это покрытие, предназначенное для гидроизоляции:

- Новых кровель самых сложных геометрических форм

- Участков, где битумные мембраны не пригодны к использованию из-за сложности формы и конструкции кровли

- Кровель, бывших в эксплуатации, имеющих повреждения старого битумного слоя, битумных мембран, рулонных материалов, шифера, металлических и керамических кровель

Преимущества применения R-COMPOSIT

- Бесшовность готового покрытия

- Гидроизоляция без применения открытого пламени и органических растворителей. При нанесении R-COMPOSIT не требуется применять «паяльную лампу», или органические растворители типа бензина, дизельного топлива, уайт-спирита и т.д. Это обеспечивает полную пожарную безопасность процесса нанесения.

- Высокая прочность и эластичность (растяжение 500%)

- Превосходная адгезия практически к любым кровельным материалам и основаниям

- Простота нанесения. Покрытия R-COMPOSIT способен нанести даже непрофессионал лишь ознакомившись с несложной инструкцией по нанесению.

- Высокая водостойкость

- Слабогорючий материал

- Экологическая чистота. Компоненты из которых изготовлен продукт не являются токсичными. Продукция имеет гигиеническое свидетельство о государственной регистрации, действительное на территории России, Белоруссии и Казахстана.

- Простота контроля толщины покрытия с помощью колеровки. Покрытие наносится в 2 слоя. Для простоты контроля толщины каждого слоя составу можно придать любой цвет чтобы первый слой отличался по цвету от второго.

- Высокая стойкость к атмосферным воздействиям (УФ-облучение, перепады температур и влажности и т.д.)

- Высокая скорость и низкая стоимость производства работ по устройству гидроизоляции

- Широкий диапазон температур применения

- Возможность нанесения без применения специальных инструментов. Для нанесения R-COMPOSIT на небольшие поверхности необходимый инструмент – малярная кисть. При работе на больших площадях можно пользоваться краскопультом высокого давления. При этом производительность работ возрастает в десятки раз.

R-COMPOSIT – высокотехнологичное композиционное однокомпонентное гидроизоляционное покрытие, предназначенное для нанесения на поверхности с помощью кисти, валика или распылителя.

R-COMPOSIT, после нанесения на изолируемую поверхность, образует высокоэффективное, прочное, долговечное, стойкое к механическим и атмосферным воздействиям, эластичное покрытие, полноценно выполняющее функцию гидроизоляции.

R-COMPOSIT обеспечивает длительный срок эксплуатации гидроизоляционного «ковра», а так же, благодаря этому, увеличит срок службы самого основания, на которое оно было нанесено.

Гидроизоляционное покрытие R-COMPOSIT - это полимерный безбитумный материал широкого спектра применения. Данный продукт был разработан с использованием самых современных технологий и материалов. R-COMPOSIT обладает уникальными свойствами - высочайшей прочностью, стойкостью к статическому воздействию воды, является стойким к воздействию растворов солей и щелочей.

Гидроизоляционное покрытие R-COMPOSIT представляет собой смесь из микрочастиц мрамора размером от 1 до 4 мкм (которые обеспечивают высочайшую стойкость покрытия к воздействию внешних факторов), находящихся в полимерной композиции из латексов, целевых добавок, пластификаторов, антипиренов и т.д.

Область применения R-COMPOSIT - это все виды плоских кровель (как новых, так и бывших в эксплуатации), обратная гидроизоляция санузлов и кухонь, гидроизоляция бассейнов, фундаментов, любых других ограждающих конструкций, требующих защиты от проникновения воды.

Применение R-COMPOSIT, в отличие от гидроизоляционных материалов на основе битума, не требует использования огня и органических растворителей (бензина, дизельного топлива и т.п.). Это делает процесс нанесения легким и безопасным. Гидроизоляционный материал R-COMPOSIT – это экологически чистый и пожаробезопасный состав. Уникально низкие показатели горючести и воспламеняемости (Г1 и В1) позволяют применять его на опасных объектах.

Линейное растяжение R-COMPOSIT составляет 509%! Это лучший показатель среди всех возможных конкурентов. Большинство гидроизоляционных материалов не в состоянии обеспечить данный показатель даже на уровне 300%. Этот показатель говорит о том, что, до того, как произойдет разрыв покрытия R-COMPOSIT, его необходимо растянуть в 5 раз относительно его исходного размера. После прекращения воздействия он вернется к своему исходному размеру. Этот показатель обеспечен высочайшим качеством и тончайшим подбором сырья ведущих мировых производителей в сочетании с высококлассным уровнем знаний и подготовки наших научных специалистов. Высокий показатель линейного растяжения позволяет полимерному гидроизоляционному покрытию R-COMPOSIT сохранять целостность слоя даже при появлении микротрещин в структуре основания, на которое он нанесен.

Базовый цвет покрытия R-COMPOSIT белый (возможна колеровка по палитре RAL). Это свойство наделяет покрытие целым рядом неоценимых потребительских преимуществ относительно привычных битумных гидроизоляционных материалов. Во-первых, это способствует отражению солнечного излучения, что, в свою очередь, позволяет экономить на кондиционировании верхних этажей здания. Во-вторых, поверхность кровли, покрытой битумной гидроизоляцией, в процессе эксплуатации подвергается колоссальному воздействию солнечного излучения, и в жаркий день, даже в условиях российского климата с преимущественно невысокими температурами воздуха, сильно перегревается. Систематическое тепловое воздействие и перегрев слоя гидроизоляции приводят к усиленному окислению и выветриванию полимеров, и, как следствие, раннему старению. Кровли, выполненные с применением битумосодержащих материалов, покрываются трещинами уже на 3-5 год эксплуатации, а спустя еще пару лет приходят в негодность и требуют капитального ремонта.

Когда на поверхности плоской кровли рулонный материал изношен, покрыт трещинами и отслоениями, R-COMPOSIT поможет решить такую задачу. Нанесение слоя толщиной всего 1 миллиметр позволит провести ремонт бывшей в эксплуатации кровли без демонтажа старого изношенного кровельного материала, что позволяет сэкономить заказчику огромное количество времени, сил и финансовых затрат, поскольку исключает не только кропотливую и тяжелую работу по непосредственному демонтажу изношенного материала, но исключает затраты по его перевозке и утилизации.

Экологичность покрытия R-COMPOSIT позволяет без дополнительных средств защиты работать с ним в замкнутых пространствах без дополнительной вентиляции и применять его внутри помещений (в том числе жилых), не опасаясь за то, что он будет источать неприятные запахи в процессе эксплуатации и выделять в воздух токсичные вещества.

Гидроизоляция кровель сложных конфигураций (с большим количеством геометрических элементов, углов, стыков, воздуховодов, дымоходов, антенн и других конструктивных и инженерных особенностей) представляет непростую задачу и требует сложных технологических решений и операций по обработке примыканий. R-COMPOSIT наносится сплошным ровным слоем без стыков, которые имеют место быть при использовании рулонных материалов. Именно стыки в 90% случаев являются источниками протечек. Отсутствие стыков, высокая адгезия к покрываемым материалам и простота технологии использования позволяют наносить R-COMPOSIT на объекты самых сложных конфигураций с использованием стандартных окрасочных инструментов (кисть, валик, пульверизатор) и привлечением минимального количества исполнительного персонала. Это преимущество в совокупности с минимальным периодом межслойной сушки всего в несколько часов дополнительно экономит заказчику и подрядчику время и средства на проведение гидроизоляционных работ.

Следует также отметить, что покрытие R-COMPOSIT выпускается в стандартной модификации (на водной основе) и морозоустойчивой модификации R-COMPOSIT FROST. Работать с данной модификацией можно не только при плюсовых температурах воздуха, но и зимой! Нанесение данной модификации допускается производить при температурах воздуха до -20 °С! Таким образом, работы по устройству кровли с применением R-COMPOSIT можно производить круглый год.

Подводя итог вышенаписанного, подчеркнем основные преимущества покрытий R-COMPOSIT:

- Основа покрытия R-COMPOSIT - это модифицированная специальными добавками мраморно-акриловая смесь, обладающая уникальной прочностью, устойчивостью к внешним факторам и растяжением в 509%.

- Белый цвет кровли позволит не только существенно продлить её срок службы, но также сэкономить средства на кондиционировании верхних этажей зданий за счет отражения солнечного тепла.

- Гидроизоляция R-COMPOSIT – экологически чистое покрытие, которое до полимеризации является водорастворимым и не выделяет в воздух вредных для человека веществ.

- Показатели горючести и воспламеняемости покрытия (Г1 и В1 соответственно) обеспечивают полученному гидроизоляционному составу высокие показатели пожарной безопасности.

- Отсутствие швов и стыков в гидроизоляционном ковре в совокупности с высочайшими показателями адгезии гарантируют отсутствие протечек на срок не менее 15 лет.

- Нанесение полимерного покрытия R-COMPOSIT могут производить лица, не имеющие специальных навыков по устройству гидроизоляции, при помощи привычных окрасочных инструментов (кисть, валик, краскопульт).

- Экологичность гидроизоляции R-COMPOSIT дает возможность её использования не только на кровлях, но и на ограждающих конструкциях внутри помещений.

| Наименование показателя (ед.изм.) | Значение |

| Внешний вид | Сплошное бесшовное гибкое покрытие белого цвета (возможна колеровка) |

| Плотность, г/см3 | 1,0 |

| Теплопроводность | 0,1 Вт/мС |

| Содержание сухого вещества, % | 65 |

| Расход материала, кг/м2 | 1…1,2 |

| Толщина покрытия в сухом виде, мм | 1 |

| Температура хранения и транспортировки, °С | +5...+35 |

| Температура нанесения, °С | +5…+70 |

| Температура эксплуатации, °С | -70...+100 |

| Предел прочности при отрыве от основания, МПа | 1,7 |

| Прочность при сжатии, кгс/см2 | 0,8 |

| Удлинение при разрыве, % | 503 |

| Устойчивость к давлению воды | 0,5 атм, 24 ч |

| Рефлективность, % | 80 |

| Отражение инфракрасного излучения, % | 85 |

| Устойчивость к УФ излучению | Стойкий к ультрафиолетовому излучению |

| Поверхности, на которые возможно нанесение покрытия | Бетон, штукатурка, рулонные кровельные материалы, шифер, металлические, черепица и т.д. |

| Морозостойкость готового покрытия (не менее) | 120 циклов (15 лет) |

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1 В данной технологической инструкции приведен процесс нанесения гидроизоляционного покрытия «R-COMPOSIT™» на следующие виды поверхностей:

- металл;

- бетон;

- кирпич;

- цемент;

- гипс;

- шифер;

- черепица;

- старое кровельное покрытие.

1.2 Материалы, используемые для защиты, должны отвечать требованиям соответствующей технической документации. Гидроизоляционное покрытие «R-COMPOSIT™» должно соответствовать требованиям ТУ 5775-001-89189728-2011.

1.3 Каждая партия защитного покрытия должна сопровождаться паспортом, подтверждающим качество продукции, а на каждом тарном месте должна быть этикетка предприятия - изготовителя.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ.

2.1 Набор шпателей.

2.2 Кисти волосяные с длинной мягкой щетиной.

2.3 Электромеханический инструмент для очистки поверхности.

2.4 Металлические щетки, шкурка.

2.5 Безвоздушный краскопульт высокого давления Graco, Wagner и т.п.

2.6 Компрессор.

3. ПОДГОТОВКА ПОВЕРХНОСТИ.

3.1 Подготовка поверхности для нанесения «R-COMPOSIT™» заключается в удалении с поверхности остатков бетона и материалов, не являющихся предусмотренной основой для устройства гидроизоляции «R-COMPOSIT™».

3.2 При очистке поверхности необходимо обратить внимание на тщательную обработку углублений, уголков, стыков.

3.3 После очистки, перед нанесением, поверхность необходимо обеспылить, используя сжатый воздух или другие приспособления.

3.4 Новые бетонные поверхности должны набрать 100% проектной прочности.

3.5 Поверхности должны быть сухими (бетонные поверхности должны оставаться сухими не менее 48 часов до начала нанесения материала «R-COMPOSIT™», остаточная влажность бетона - не более 8%. Гидроизолируемая поверхность не должна иметь мест возможного скопления воды. Застаивание воды на период более 14 дней может привести к размягчению и порче покрытия.

3.6 При наличии дефектов поверхности в виде крутых перепадов высоты и раковин, в которых может застаиваться вода, их необходимо устранить с помощью гипсовой или акриловой шпатлевки.

3.7 Стыки, примыкания и трещины должны быть обработаны следующим образом: на первый рабочий слой материала «R-COMPOSIT™» накладывается армирующее полотно с размером ячейки 2-4 мм. При этом производится отступ полотна по 20 см в каждую сторону от места примыкания (трещины) и на участок с армирующим полотном наносится дополнительный слой состава «R-COMPOSIT™». Следующий слой покрытия «R-COMPOSIT™» наносится согласно инструкции. Таким образом, в местах наложения армирующего полотна будет нанесено на 1 слой больше.

3.8 Температура изолируемой поверхности, а также температура окружающего воздуха должна быть не ниже +5 °С и не выше +70 °С, относительная влажность воздуха – не выше 70 %.

3.9 Перед началом работ покрытие «R-COMPOSIT™» необходимо тщательно перемешать.

3.10 В качестве грунтовочного состава используется покрытие «R-COMPOSIT™», разбавленное водой в соотношении 5:1 (на 1 кг «R-COMPOSIT™» добавить 0,2 л воды). Расход грунта составляет 200 - 250 г/м2 и зависит от состояния обрабатываемой поверхности - её гидрофильности и изношенности. Для разведения необходимо применять чистую пресную или дистиллированную воду.

3.11 Грунт наносится кистью или валиком в 1 - 2 слоя. Необходимо особенно тщательно обработать трещины и места стыков кистью.

3.12 Время высыхания одного грунтовочного слоя при температуре окружающей среды +20 °С и относительной влажности воздуха 70% - не более двух часов. При несоблюдении условий сушки время высыхания увеличивается. Второй грунтовочный слой наносится после высыхания первого до состояния «отлипа».

4. ПОДГОТОВКА И НАНЕСЕНИЕ ГИДРОИЗОЛЯЦИОННОГО СОСТАВА.

4.1 Открыть емкость с гидроизоляционным составом.

4.2 Перед началом работ «R-COMPOSIT™» следует тщательно перемешать. При необходимости, для удобства нанесения, состав можно разбавить водой, но не более 5% от массы состава. Для разведения применить дистиллированную или чистую пресную воду.

4.3 Не допускается наносить покрытие на влажную или обледенелую поверхность! Температура поверхности не должна быть ниже +5 °С. Не рекомендуется работать во влажную погоду, т.к. «R-COMPOSIT™» разжижается водой, вследствие чего увеличится продолжительность сушки. Не производить работы в дождливую погоду. Относительная влажность воздуха при нанесении состава должна быть не более 70%.

4.4 Поверхность, на которую наносится состав, должна быть чистой, сухой и обес- пыленной.

4.5 Гидроизоляционное покрытие «R-COMPOSIT™» наносится кистью, валиком или резиновым шпателем (возможно нанесение безвоздушным распылением) в несколько слоев по 0.5 мм каждый слой.

4.6 Второй слой состава наносится после высыхания первого до состояния «отлипа». Каждый последующий слой наносится в направлении, перпендикулярном предыдущему. Общая толщина слоя сухого покрытия не должна быть меньше 1 мм. Полная полимеризация слоя покрытия «R-COMPOSIT™» происходит за 24 часа.

4.7 Расход «R-COMPOSIT™» на 1 слой толщиной 0.5 мм составляет 0.6 кг/м2 без учета технологических потерь и зависит от состояния поверхности (неровности, рельефности, количества стыков и т.д.).

ПРИМЕЧАНИЕ: Расход покрытия в существенной мере зависит от множества факторов, которые могут увеличивать его до нескольких раз. Такими факторами являются условия окружающей среды (скорость ветра), механизированный способ нанесения (при помощи краскопульта), труднодоступность узла применения, стесненные условия нанесения, профессионализм исполнительного персонала, впитывающая способность и геометрическая форма поверхности.

4.8 Контроль качества покрытия - визуальный (из-под слоя материала не должна просвечивать подоснова). Толщина каждого слоя «R-COMPOSIT™» после нанесения не должна превышать 0.5 мм. Для точного измерения толщины покрытия после нанесения использовать измеритель толщины мокрого слоя лакокрасочных покрытий (например, толщиномер-гребенка Константа ГУ Универсальная).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

5.1 Гидроизоляционное покрытие «R-COMPOSIT™» не обладает общетоксичным и кожно-резорбтивным действием. По ГОСТ 12.1. 007 «R-COMPOSIT™» относится к 4-му классу опасности.

5.2 При работе с продуктом рекомендуется пользоваться защитными очками, фартуком. При нанесении «R-COMPOSIT™» распылителем в закрытом помещении без вентиляции рекомендуется пользоваться респираторами ШБ-1 «Лепесток-200» ГОСТ 12.4.028. Если помещение хорошо проветривается или работы ведутся вне помещения, респираторы не требуются.

5.3 Хранение и применение гидроизоляционного покрытия не связано с соблюдением особых требований техники безопасности, так как оно пожаро- и взрывобезопасно.

5.4 Транспортирование и хранение гидроизоляционного покрытия нужно производить в плотно закрытой таре при температуре не ниже +5 °С и не выше +35 °С.

5.5 К самостоятельной работе следует допускать лиц, ознакомленных с инструкцией по нанесению гидроизоляционного покрытия.

5.6 Гидроизоляционный состав «R-COMPOSIT™» соответствует нормам:

ТУ 5775-001 -89189728-2011.

6. КРИТИЧЕСКИЕ СИТУАЦИИ

6.1 При попадании продукта в глаза - немедленно промыть глаза проточной водой в течение 15 минут. Если раздражение сохраняется - проконсультироваться с врачом.

6.2 При попадании «R-COMPOSIT™» на кожу - промыть водой с мылом. Загрязненную одежду выстирать.

6.3 При попадании «R-COMPOSIT™» в органы дыхания - выйти на свежий воздух.

6.4 В случае пролива продукта для облегчения уборки использовать любой впитывающий материал типа песка, грунта, ветоши и т.д.

7. ЮРИДИЧЕСКИЕ ЗАМЕЧАНИЯ

7.1 Информация, приведенная в настоящем документе, получена в результате лабораторных испытаний и практического опыта использования материалов при правильном хранении и применении. В связи с невозможностью контролировать условия применения материала, влияющие на технологический процесс, производитель не дает каких–либо гарантий, кроме гарантии качества продукта, а также не несет юридической и иной ответственности за неправильное использование или истолкование данной информации. Пользователь продукции обязан испытать ее пригодность действительным целям и намерениям потребителя посредством входного контроля материала перед использованием. Потребителю всегда следует запрашивать более свежие технические данные по конкретным продуктам, информация по которым высылается по запросу.

подробнее

Противорадоновая защита R-COMPOSIT RADON

R-COMPOSIT™ RADON - это уникальный полимерный материал на модифицированной мрамором латексно-акриловой основе, производимый в виде водной суспензии со специальными наполнителями в виде магнезита.

Магнезит – природный минерал, карбонат магния (MgCO3). Своё название получил по месту находки в исторической области Магнасия в Греции.

В порошкообразном виде минерал растворяется в горячей кислоте со вскипанием.

Магнезит используется для получения огнеупорных материалов, выдерживающих температуру до 1887oС, в строительной, химической и нефтехимической промышленности, в производстве удобрений, в целлюлозной промышленности, при производстве антипиренов (огнезащитных материалов), для нейтрализации кислот, для водоподготовки (для очистки воды от тяжёлых металлов), для очистки газов, в том числе воздуха.

Строительные материалы на основе магнезиальных вяжущих (магнезиальные бетоны, магнезиальные полы) начали широко применяться в России с конца ХХ века и получают все большую популярность благодаря уникальным свойствам магнезита.

Общие физические показатели R-COMPOSIT™ RADON

| Наименование показателя (ед.изм.) | Значение |

| Внешний вид | Сплошное бесшовное гибкое покрытие белого цвета (возможна колеровка) |

| Плотность, г/см3 | 1,0 |

| Содержание сухого вещества, не менее, % | 65 |

| Расход материала, кг/м2 | 1,2 |

| Толщина покрытия в сухом виде, мм | 1 |

| Предел прочности при отрыве от бетонного основания,не менее, МПа | 1,7 |

| Прочность при сжатии, кгс/см2 | 0,8 |

| Удлинение при разрыве, % | 503 |

Радон – это элемент периодической системы химических элементов Д.И.Менделеева с атомным номером 86, обозначается символом Rn (Radon).

Радон - одноатомный инертный газ, без цвета и запаха, высвобождается из почвы повсеместно или выделяется из некоторых строительных материалов (например, гранита, пемзы, кирпича из красной глины).

Из почвы особенно активно радон выделяется в так называемых «зонах разломов», которые рассредоточены по поверхности нашей планеты и представляют собой глубокие трещины в верхней части земной коры.

Радон радиоактивен и представляет реальную угрозу здоровью и жизни, при чем, по мнению экспертов Международной комиссии по радиационной защите, наиболее опасно воздействие радона на детей и молодых людей в возрасте до 20 лет.

Именно поэтому во всех развитых странах мира уже проведено или ведется картографирование с целью определения зон высокой концентраций радона.

В России наиболее высокие концентрации радона отмечаются в Северо-западном регионе - на Карельском перешейке, в Ленинградской области (в том числе на территории Санкт-Петербурга, где крупнейшая радоноопасная зона захватывает южные районы города), а также в Карелии, на Кольском полуострове, в Алтайском крае, в районе Кавказских минеральных вод, в Уральском регионе и многих других регионах.

Растворимость радона в воде 460 мл/л; а в органических растворителях и в жировой ткани человека растворимость радона в десятки раз выше, чем в воде.

Структура средней индивидуальной эффективной дозы природного облучения жителей РФ,

оцененной за период 2001-2010 гг.

Радон в силу своей высокой биологической эффективности (в 20 раз выше других видов излучения) представляет один из самых опасных видов радиоактивности, которая приводит к внутреннему облучению. А учитывая, что радон – это газ, то самой подверженной облучению тканью оказывается легочная.

Попадая в организм человека, радон способствует процессам, приводящим в первую очередь к раку лёгких. Особенно опасно сочетание воздействия радона и курения. Радон - второй по частоте (после курения) фактор, вызывающий рак лёгких. Рак лёгких, вызванный радоновым облучением, является шестой по частоте причиной смерти от рака.

Радон обусловливают более половины всей дозы радиации, которую в среднем получает организм человека от природных и техногенных факторов окружающей среды.

Основной, наиболее вероятный путь накопления радона в помещениях связан с выделением радона непосредственно из грунта, на котором построено здание.

Радон - это газ, поэтому легко проникает в здание через трещины или мельчайшие поры в стяжке и стенах подвалов, через бетонные полы, через стены, стыки, водостоки т.д.

Также во время отопительного периода в помещениях зданий происходит понижение давления относительно атмосферного. Это явление может вызывать в дополнение к диффузионному поступлению радона в помещения еще и подсос зданием радона из грунта.

Так же надо принимать во внимание, что зимой помещения проветриваются значительно меньше, поэтому в зимний период концентрация радона в помещениях значительно возрастает (замечено, что в регионах умеренного климата концентрация радона в помещениях может быть в 5-8 раз выше, чем в наружном воздухе) и основную часть облучения от радона человек получает в помещении.

Кроме того, повышенные концентрации радона в помещениях зачастую связаны со строительными и отделочными материалами, использованными при постройке или отделке. Радон обычно выделяют материалы, из которых делают полы и стены, а причина - радиоактивность строительных материалов, наличие в них повышенных концентраций радона.

Таким образом, в общей сложности концентрации радона в помещениях могут увеличиваться в сотни раз. И следует учитывать, что газ радон имеет высокую плотность, потому стелется в нижних слоях жилых помещений и может поражать детей, обычно играющих на полу.

Итак, радон – это опасный газ, который попадает в наш организм с воздухом. И поскольку мы не можем обойтись без воздуха, то сам воздух не должен быть опасен. То есть воздух в наших домах не должен содержать радон.

Необходимо провести обследование каждого дома, каждого помещения и, в случае необходимости, выбрать способ защиты от радона.

Можно приобрести специальный прибор и самостоятельно определить уровень содержания в помещениях радона.

Также можно обратиться в местный центр по защите от радиации и заказать проверку помещений на наличие и уровень радона.

В России для сдаваемых в эксплуатацию зданий нормой считается уровень 100 Бк/м3, а для эксплуатируемых – 200 Бк/м3. В случае превышения этих показателей, необходимо принять меры для максимального снижения уровня содержания радона.

Принципиально понизить содержание радона во внутреннем воздухе помещений можно за счет:

- применения материалов, препятствующих проникновению радона в здание;

- удаления радона из внутреннего воздуха помещений путем принудительной вентиляции. Однако система принудительной вентиляции нуждается в источнике энергии и обслуживании. Кроме того, известны случаи, когда из-за принудительной вытяжной вентиляции в подвальных помещениях создавалось разрежение воздуха, и концентрация радона за счет подсоса воздуха из почвы наоборот увеличивалась и превышала нормы в 40 - 50 раз!

Поэтому основными все же являются мероприятия, препятствующие проникновению радона из грунта в подвальные помещения зданий.

Чаще всего для этого проводят мероприятия по герметизации фундаментов, стяжек полов и перекрытий подвальных помещений. Для этого применяют различные пропитки, мембраны из специальных листовых или рулонных материалов, различные вспенивающиеся и другие герметизирующие материалы, и даже строят специальные барьеры из монолитного трещиностойкого железобетона.

Однако практически все эти методы и материалы связаны с высокой стоимостью выполнения работ, кроме того, не отвечают эстетическим требованиям и поэтомутребуют дополнительных затрат на косметическую отделку.

Из наиболее эффективных материалов, действительно защищающих здания от радона следует отметить содержащие магнезит и шунгит материалы «Альфапол» производства ООО «Альфапол», Санкт-Петербург.

Очень эффективными и при этом наиболее приемлемыми по стоимости самих материалов, по стоимости проведения работ, также по своим эстетическим свойствам являются материалы R-COMPOSIT™ RADON, разработчик и производитель.

- защита зданий от проникновения радиоактивного газа радона;

- противорадоновая защита стяжек полов, фундаментов и перекрытий подвалов и цокольных этажей зданий;

- противорадоновая герметизация швов и стыков между элементами ограждающих конструкций зданий;

- противорадоновая герметизация трещин и пустот в ограждающих конструкциях зданий;

- противорадоновая герметизация проемов для прокладки инженерных коммуникаций в подземной части зданий и в подвальных перекрытиях.

Материалы R-COMPOSIT™ RADON рекомендуется применять в детских и медицинских учреждениях, на пищевых производствах, в любых промышленных, общественных и жилых зданиях, на любых других объектах, нуждающихся в противорадоновой защите.

Материалы R-COMPOSIT™ RADON разработаны и производятся группой компаний "INN-T GROUP" (г. Казань) специально для защиты от опасного воздействия радиоактивного газа радона, от других геопатогенных факторов, для уменьшения воздействия природных и техногенных электромагнитных излучений и вредных экологических факторов.

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1 В данной технологической инструкции приведен процесс нанесения радонозащитного покрытия «R-COMPOSIT™ RADON» на следующие виды поверхностей:

- металл;

- бетон;

- кирпич;

- цемент;

- гипс;

- керамика;

- дерево;

- и т.д.

1.2 Материалы, используемые для защиты, должны отвечать требованиям соответствующей технической документации. Радонозащитное покрытие «R-COMPOSIT™ RADON» должно соответствовать требованиям ТУ 2316-118-89189728-2012.

1.3 Каждая партия защитного покрытия должна сопровождаться паспортом, подтверждающим качество продукции, а на каждом тарном месте должна быть этикетка предприятия - изготовителя.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ.

2.1 Набор шпателей.

2.2 Кисти волосяные с длинной мягкой щетиной.

2.3 Электромеханический инструмент для очистки поверхности.

2.4 Металлические щетки, шкурка.

2.5 Безвоздушный краскопульт высокого давления Graco, Wagner и т.п.

2.6 Компрессор.

3. ПОДГОТОВКА ПОВЕРХНОСТИ.

3.1 Подготовка поверхности для нанесения «R-COMPOSIT™ RADON» заключается в удалении с поверхности остатков бетона и материалов, не являющихся предусмотренной основой для покрытия «R-COMPOSIT™ RADON».

3.2 При очистке поверхности необходимо обратить внимание на тщательную обработку углублений, уголков, стыков.

3.3 После очистки, перед нанесением, поверхность необходимо обеспылить, используя сжатый воздух или другие приспособления.

3.4 Температура изолируемой поверхности при нанесении «R-COMPOSIT™ RADON» должна быть от +5 °С до +50 °С.

3.5 Новые бетонные поверхности должны набрать 100% проектной прочности.

3.6 Перед началом работ покрытие «R-COMPOSIT™ RADON» необходимо тщательно перемешать.

3.7 Поверхности должны быть сухими (бетонные поверхности должны оставаться сухими не менее 48 часов до начала нанесения материала «R-COMPOSIT™ RADON» - остаточная влажность бетона не более 8%.

3.8 При наличии дефектов бетонной поверхности в виде крутых перепадов высоты более 5 мм и раковин диаметром и глубиной более 5 мм их необходимо устранить с помощью гипсовой или акриловой шпатлевки.

3.9 Стыки, примыкания и трещины должны быть обработаны следующим образом: на первый рабочий слой материала «R-COMPOSIT™ RADON» накладывается армирующее полотно с размером ячейки 2-4 мм. При этом производится отступ полотна по 20 см в каждую сторону от места примыкания (трещины) и наносится дополнительный слой состава «R-COMPOSIT™ RADON». Следующий слой покрытия «R-COMPOSIT™ RADON» наносится согласно инструкции. Таким образом, в местах наложения армирующего полотна будет нанесено на 1 слой больше.

3.10 В качестве грунта используется покрытие «R-COMPOSIT™ RADON», разбавленное водой в соотношении 5:1 (на 1 кг «R-COMPOSIT™ RADON» добавить 0,2 л воды). Расход грунта составляет 200 - 250 г/м2. Расход грунта зависит от состояния обрабатываемой поверхности - её гидрофильности и изношенности. Для разведения применять чистую пресную или дистиллированную воду.

3.11 Для разведения «R-COMPOSIT™ RADON» применять дистиллированную или чистую пресную (водопроводную) воду.

3.12 Расход грунта зависит от состояния обрабатываемой поверхности и составляет около 200 - 250 г/м2.

3.13 Грунт наносится кистью или валиком в 1 - 2 слоя. Необходимо особенно тщательно обработать трещины и места стыков.

3.14 Время высыхания одного грунтовочного слоя при температуре окружающей среды +20°С и относительной влажности воздуха (70±5)% - в пределах 2-х часов. При несоблюдении условий сушки (t, влажность) время высыхания увеличивается. Второй грунтовочный слой допускается наносить после высыхания первого слоя до состояния «отлипа».

4. ПОДГОТОВКА И НАНЕСЕНИЕ РАДОНОЗАЩИТНОГО СОСТАВА.

4.1 Открыть емкость с магнезиально-полимерным радонозащитным составом.

4.2 Перед началом работ «R-COMPOSIT™ RADON» следует тщательно перемещать. При необходимости, для удобства нанесения, состав можно разбавить водой, но не более 5% от массы состава. Для разведения применить дистиллированную или чистую пресную воду.

4.3 Не допускается наносить покрытие на влажную или обледенелую поверхность! Температура поверхности не должна быть ниже +5 °С. Не рекомендуется работать при относительной влажности воздуха более 75%, т.к. «R-COMPOSIT™ RADON» разжижается водой, вследствие чего увеличится продолжительность сушки.

4.4 Поверхность, на которую наносится состав, должна быть чистой, сухой и обес- пыленной.

4.5 Радонозащитное покрытие «R-COMPOSIT™ RADON» наносится жесткой кистью или резиновым шпателем (возможно нанесение безвоздушным распылением) в два-три слоя.

4.6 Следующий слой состава наносится после высыхания предыдущего до состояния «отлипа». Каждый последующий слой наносится в направлении, перпендикулярном предыдущему. Общая толщина слоя сухого покрытия не должна быть меньше 1 мм. Полная полимеризация слоя покрытия «R-COMPOSIT™ RADON» происходит за 24 часа.

4.7 Расход «R-COMPOSIT™ RADON» для получения сухого слоя толщиной 1,0 мм составляет 1 - 1,2 кг/м2 и зависит от состояния поверхности (неровности, рельефности, количества стыков и т.д.

ПРИМЕЧАНИЕ: Расход покрытия в существенной мере зависит от множества факторов, которые могут увеличивать его до нескольких раз. Такими факторами являются условия окружающей среды (скорость ветра), механизированный способ нанесения (при помощи краскопульта), труднодоступность узла применения, стесненные условия нанесения, профессионализм исполнительного персонала, впитывающая способность и геометрическая форма поверхности.

4.8 Контроль качества покрытия - визуальный (из-под слоя материала не должна просвечивать подоснова). Для точного измерения толщины готового покрытия использовать измеритель толщины мокрого слоя лакокрасочных покрытий (например, толщиномер-гребенка Константа ГУ Универсальная).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

5.1 Радонозащитное покрытие «R-COMPOSIT™ RADON» не обладает общетоксичным и кожно-резорбтивным действием. По ГОСТ 12.1. 007 «R-COMPOSIT™ RADON» относится к 4-му классу опасности.

5.2 При работе с продуктом рекомендуется пользоваться защитными очками, фартуком. При нанесении «R-COMPOSIT™ RADON» распылителем в закрытом помещении без вентиляции рекомендуется пользоваться респираторами ШБ-1 «Лепесток-200» ГОСТ 12.4.028. Если помещение хорошо проветривается или работы ведутся вне помещения, респираторы не требуются.

5.3 Хранение и применение радонозащитного покрытия «R-COMPOSIT™ RADON» не связано с соблюдением особых требований техники безопасности, так как оно пожаро- и взрывобезопасно.

5.4 Транспортирование и хранение радонозащитного покрытия нужно производить в плотно закрытой таре при температуре окружающего воздуха не ниже -40 °С и не выше +35 °С. Во время хранения при отрицательных температурах покрытие замораживается. Максимальное количество циклов замораживания-оттаивания покрытия не должно превышать 5. Не допускается замораживание продукта на срок более 25 суток.

5.5 К самостоятельной работе следует допускать лиц, ознакомленных с инструкцией по нанесению гидроизоляционногопокрытия.

5.6 Радонозащитный состав «R-COMPOSIT™ RADON» соответствует нормам: ТУ 2316-118-89189728-2012.

6. КРИТИЧЕСКИЕ СИТУАЦИИ

6.1 При попадании продукта в глаза - немедленно промыть глаза проточной водой в течение 15 минут. Если раздражение сохраняется - проконсультироваться с врачом.

6.2 При попадании «R-COMPOSIT™ RADON» на кожу - промыть водой с мылом. Загрязненную одежду выстирать.

6.3 При попадании «R-COMPOSIT™ RADON» в органы дыхания выйти на свежий воздух.

6.4 В случае пролива продукта для облегчения уборки использовать любой впитывающий материал типа песка, грунта, ветоши и т.д.

7. ЮРИДИЧЕСКИЕ ЗАМЕЧАНИЯ

7.1 Информация, приведенная в настоящем документе, получена в результате лабораторных испытаний и практического опыта использования материалов при правильном хранении и применении. В связи с невозможностью контролировать условия применения материала, влияющие на технологический процесс, производитель не дает каких–либо гарантий, кроме гарантии качества продукта, а также не несет юридической и иной ответственности за неправильное использование или истолкование данной информации. Пользователь продукции обязан испытать ее пригодность действительным целям и намерениям потребителя посредством входного контроля материала перед использованием. Потребителю всегда следует запрашивать более свежие технические данные по конкретным продуктам, информация по которым высылается по запросу.

подробнее

Нанодисперсная высококонцентрированная пропитка NANO-FIX

Сферы применения:

Внутренние и наружные работы

Обеспыливание и укрепление пористых материалов

Улучшение адгезии между материалами и их сочетанием

Уменьшение расхода шпатлевок, клеев и красок;

Подготовка оснований под укладку плитки, паркета и пр.

Подготовка основы перед штукатуркой

Выравнивание впитывающей способности

В помещениях с повышенными санитарными и пр. требованиями

Высококонцентрированная нано-пропитка NANO-FIX™ разработана и производится группой компаний "INN-T GROUP", г.Казань.

NANO-FIX™- это уникальная,экологически-чистая тонкодисперсная

нано-пропитка на основе особой композиции акриловых смол со специальными полимерными добавками. Выпускается в виде жидкой высококонцентрированной суспензии на водной основе.

NANO-FIX™ содержит в своей структуре нано-размерные (10-50 нанометров) частицы специальных высококачественных полимеров и благодаря этому обладает превосходными свойствами:

- обладает отличной проникаемостью в пористые материалы, выравнивает впитывающую способность пористых поверхностей;

- обеспечивает обеспыливание, повышает поверхностную прочность

- и износостойкость бетонных, цементных, гипсовых, каменных и деревянных оснований перед нанесением клеев, красок и других покрытий;

- повышает адгезию между различными материалами, уменьшает впитываемость поверхностей и, таким образом, значительно сокращает расход клеев, красок

- и других материалов при их нанесении;

- может применяться на открытом воздухе для укрепления и защиты поверхностей

- из бетона, цемента, природного камня и дерева от разрушения под воздействием

- UF-лучей, атмосферных осадков и перепадов температур;

- является гипоаллергенным материалом, так как не содержит химических растворителей, токсичных компонентов или вредных соединений;

- увеличивает срок службы поверхностей;

- сохраняет паропроницаемость поверхностей;

- совместим со всеми штукатурками, шпатлевками и красками;

- обладает слабым нейтральным запахом, который быстро улетучивается при высыхании пропитки.

Области применения нано-пропитки NANO-FIX™- стяжки, полы, стены, потолки, любые другие элементы зданий, сооруженийи архитектурных форм из бетона,

пено- и газо-бетона, цемента, гипса, гипсокартона, кирпича, природного камня,прочих минеральных материалов и дерева.

Нано-пропитка NANO-FIX™ применяется:

- для внутренних и наружних работ;

- для обеспыливания, укрепления и повышения поверхностной твердости оснований из различных пористых и микропористых материалов: бетонные стяжки и полы, плиты перекрытия, пено-бетонные и газо-бетонные блоки, цементные и гипсовые штукатурки и шпатлевки, гипсокартон, ДВП, ДСП, кирпич, дерево и др.;

- для улучшения адгезии между материалами и их сочетанием: бетон, цемент, гипсокартон, ДВП, ДСП, кирпич, дерево, цементные и гипсовые штукатурки и шпатлевки, различные краски, плиточный и обойный клеи;

- для уменьшения расхода шпатлевок, клеев и красок;

- для подготовки бетонных и цементно-песчаных оснований под укладку плитки, паркета, ламината, линолеума или ковролина;

- для подготовки основы перед нанесением декоративных и структурных штукатурок;

- для выравнивания впитывающей способности поверхностей перед окраской;

- для использования в помещениях с повышенными санитарными, экологическими и противопожарными требованиями: пищевые и фармацевтические производства, медицинские и детские учреждения, объекты повышенной пожаро-взрыво-опасности.

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1 В данной технологической инструкции приведен процесс нанесения высококонцентрированной пропитки «NANO-FIX™» на следующие виды поверхностей:

- железобетон;

- цементно-песчаная стяжка;

- керамический и силикатный кирпич;

- дерево;

- природный и искусственный камень;

- цементно-стружечная плита;

- гипсокартон;

- и т.п.

1.2. Высококонцентрированная пропитка «NANO-FIX™» представляет собой жидкость молочно-белого цвета со слабым специфическим запахом. Поставляется в виде концентрата, перед нанесением разводится водой в требуемом соотношении.

1.3. Высококонцентрированная пропитка «NANO-FIX™» должна соответствовать требованиям ТУ 2313-116-89189728-2011.

1.4 Каждая партия «NANO-FIX™» должна сопровождаться паспортом, подтверждающим качество продукции, а на каждом тарном месте должна быть этикетка предприятия – изготовителя.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ.

2.1 Металлические щетки, наждачная бумага.

2.2 Электромеханический инструмент для очистки поверхности.

2.3 Кисть, валик.

2.5 Краскопульт пневматический или безвоздушный.

3. ПОДГОТОВКА ПОВЕРХНОСТИ.

3.1 Окрашиваемая поверхность предварительно должна быть очищена от загрязнений, водорастворимых солей, жиров, масел, отслаивающихся частиц, «цементного молочка», следов старой краски и т.д. После очистки поверхность желательно обеспылить влажным методом с последующей просушкой сжатым воздухом или естественным способом.

3.2 Нанесение «NANO-FIX™» на загрязненную поверхность или поверхность не совместимую с материалом «NANO-FIX™» не допускается.

3.3 Остаточная влажность бетонных, цементных или гипсовых оснований не должна превышать 8%.

4. НАНЕСЕНИЕ ПРОПИТКИ «NANO-FIX».

4.1 Нанесение состава «NANO-FIX™» производится по сухой, чистой поверхности при температуре окружающего воздуха и подложки от +5 до +40 °С и относительной влажности воздуха до 80%.

4.2 Не допускается наносить покрытие на незащищенную поверхность перед дождем. Полностью высохшее покрытие водостойко.

4.3 Перед началом работ концентрат «NANO-FIX™» необходимо разбавить водой в необходимой пропорции (Таблица 1) и тщательно перемешать с использованием электромеханического инструмента (дрель, шуруповерт) с насадкой «миксер». Для разбавления можно применять дистиллированную или чистую питьевую (из централизованных источников водоснабжения) воду.

Таблица 1. Пропорции разведения концентрата «NANO-FIX™»:

|

Назначение |

Разбавление |

Средний расход концентрата / пропитки |

|

1. Для снижения впитывающей способности и улучшения адгезии: - перед нанесением ЛКМ; - перед нанесением «тяжелых» шпатлевок; - для наружных работ; - при нанесении на сильно пылящие (из-за слабой поверхностной структуры) стены и потолки;

|

1:8 1 л концентрата на 8 литров воды

|

1 л концентрата на 50 – 100 м² (в зависимости от пористости поверхности).

Расход пропитки: 90-180 гр/м².

|

|

2. Для обработки впитывающих поверхностей перед покраской, оклейкой обоями, шпатлевкой и т.д. |

1:14 1 л концентрата на 14 литров воды |

1 л концентрата на 75 – 150 м² (в зависимости от пористости поверхности).

Расход пропитки: 100-200 гр/м².

|

|

3. Для влагоизоляции пористых и чувствительных к влаге поверхностей. |

1:1 1 л концентрата на 1 литр воды |

1 л концентрата на 10 - 15 м² (в зависимости от пористости поверхности).

Расход пропитки: 100-150 гр/м².

|

|

4. Для придания защитных и декоративных свойств различным поверхностям из: -бетона; -дерева; штукатурки; И т.п. |

1:5 1 л концентрата на 5 литров воды |

1 л концентрата на 60 – 90 м2 (в зависимости от пористости поверхности).

Расход пропитки: 100-150 гр/м2. |

ПРИМЕЧАНИЕ: Расход покрытия в существенной мере зависит от множества факторов, которые могут увеличивать его до нескольких раз. Такими факторами являются условия окружающей среды (скорость ветра), механизированный способ нанесения (при помощи краскопульта), труднодоступность узла применения, стесненные условия нанесения, профессионализм исполнительного персонала, впитывающая способность и геометрическая форма поверхности.

5. КРИТИЧЕСКИЕ СИТУАЦИИ.

5.1 При попадании продукта в глаза - немедленно промыть глаза проточной водой в течение 15 минут. Если раздражение сохраняется - проконсультироваться с врачом.

5.2 При попадании на кожу - промыть водой с мылом. Загрязненную одежду выстирать.

5.3 При попадании в органы дыхания немедленно обратиться к врачу.

5.4 В случае пролива продукта для облегчения уборки использовать любой впитывающий материал типа песка, грунта, ветоши и т.д.

6. УСЛОВИЯ ХРАНЕНИЯ.

6.1 Высококонцентрированную пропитку «NANO-FIX™» необходимо хранить в плотно закрытой таре завода изготовителя, предохранять от действия тепла и прямых солнечных лучей при температуре от +5 до +35 С°.

6.2 Срок годности «NANO-FIX™» - 12 месяцев.

7. ЮРИДИЧЕСКИЕ ЗАМЕЧАНИЯ.

7.1 Информация, приведенная в настоящем документе, получена в результате лабораторных испытаний и практического опыта использования материалов при правильном хранении и применении. В связи с невозможностью контролировать условия применения материала, влияющие на технологический процесс, производитель не дает каких–либо гарантий, кроме гарантии качества продукта, а также не несет юридической и иной ответственности за неправильное использование или истолкование данной информации. Пользователь продукции обязан испытать ее пригодность действительным целям и намерениям потребителя посредством входного контроля материала перед использованием. Потребителю всегда следует запрашивать более свежие технические данные по конкретным продуктам, информация по которым высылается по запросу.

подробнее

Высокопрочная химзащита S-COMPOSIT STANDART

Описание продукта

Полиуретановый однокомпонентный состав, на основе алифатического полиизоцианата и полиола в органическом растворителе, отверждаемый влагой воздуха.

Применяется в качестве защитного лакокрасочного покрытия для поверхностей из бетона, металла, дерева. Полностью высохшее покрытие обладает высокой прочностью, эластичностью, а также стойкостью к истиранию и химическому воздействию.

S-COMPOSIT STANDART™ предназначен для:

защиты от механического и химического воздействия стен, потолков, изделий, конструкций из бетона, дерева и металла, а также в качестве декоративного износостойкого покрытия для бетонного пола;

получения антикоррозионного, гидроизоляционного и износостойкого покрытия на металлических (очищенных или с остатками ржавчины), бетонных, железобетонных, и деревянных поверхностях, подвергающихся воздействию пресной и морской воды, нефти и нефтепродуктов.

Специфика модификации

S-COMPOSIT STANDART™ является базовой модификацией защитных покрытий

S-COMPOSIT™ является универсальным, обеспечивает защитные функции для всех типов поверхностей, готовое покрытие обладает желтоватым цветом.

Объекты

Производственные помещения (цеха, склады, ангары, терминалы), во всех областях применения промышленности;

Гаражи, многоэтажные паркинги;

Автомойки, автомобильные сервисы;

Общественные, административные здания;

Объекты сельскохозяйственного назначения - птицефермы, инкубаторы, коровники, свинокомплексы и т.п.

Преимущества

Высокая износостойкость и стойкость покрытия к химическим воздействиям;

Обеспыливание бетона;

Удобство и простота нанесения;

Полностью готов к применению;

Образует ровную полуглянцевую поверхность;

Упрочнение всех видов бетонных оснований, в том числе основания из низкомарочного бетона;

Нанесение при температуре до - 30°С.

Быстрое отверждение и начало эксплуатации.

Информация, приведенная в настоящем документе, основана на обобщенном техническом и практическом опыте. В связи с невозможностью контролировать условия применения материала, влияющие на технологический процесс, Производитель не несет юридической и иной ответственности за неправильное использование или истолкование данной информации. Технические характеристики материала и его комплектация, приведенные здесь, могут изменяться Производителем без предварительного объявления.

S-COMPOSIT- это серия защитных покрытий различного целевого назначения. Покрытия высокоэффективно защищают обрабатываемые поверхности от воздействия воды, химических агрессивных сред (кислот, щелочей, нефтепродуктов и т.д.) и механического воздействия. Покрытия S-COMPOSIT обладают высочайшей адгезией к обрабатываемым поверхностям, имеют большой срок службы (внутри помещений до 50 лет, в условиях открытой атмосферы не менее 15 лет), не наносят вреда здоровью человека даже при непосредственном постоянном контакте с питьевой водой и продуктами питания.

Покрытия S-COMPOSIT могут использоваться для защиты бетонных полов, стен, перекрытий, металлоконструкций, трубопроводов, балок, переборок на морских и речных судах, днищах автотранспорта, железнодорожных составах, трубопроводах. Составы S-COMPOSIT были созданы специально для объектов промышленности, эксплуатируемых в тяжелых условиях при интенсивном воздействии внешних факторов таких как ультрафиолет, перепады температур, высокая влажность, испарения кислот и т.п.

Высочайшая стойкость покрытий S-COMPOSIT к воздействию на истирание, гибкость, виброустойчивость и высокая адгезия позволяет применять их в том числе для антикоррозийной обработки объектов транспорта.

Полимеризация покрытий S-COMPOSIT происходит при их взаимодействии с влагой воздуха либо при введении в их состав специального катализатора, что обеспечивает полное высыхание в кратчайшие сроки и быстрый набор прочности. Наполняемость составов различными целевыми веществами придают им дополнительные свойства гидрофобности, эстетичного внешнего вида, прочности и т.д. Применение покрытий S-COMPOSIT на поверхностях из бетона не только защищает их от внешних воздействий, но и улучшает свойства самих бетонов проникая в их структуру. Бетон, поверхность которого пропитана составом S-COMPOSIT, становится гидрофобным, его поверхность не пылит при механическом воздействии, его марка прочности фактически возрастает в разы.

Нанесение состава S-COMPOSIT на изделия из металла существенно повышает их срок службы, поскольку снижает или даже полностью устраняет любое внешнее воздействие. Высочайшая адгезия и гибкость покрытий S-COMPOSIT позволяет им не отслаиваться от металла в случае его термического расширения и сужения, а также при изгибах и вибрациях основания.

Производство составов S-COMPOSIT организовано на самых современных реакторных установках, позволяющих обеспечить условия для производства при необходимых температурах и максимальной сухости воздуха в процессе производства, благодаря чему готовая смесь является высокостабильным полимером. В качестве сырья используются материалы и композиты мировых лидеров химической индустрии.

Подводя итог вышеописанного можно сделать вывод, что применение покрытий S-COMPOSIT для защиты самых различных поверхностей, позволяет не только выполнить качественно работы в кратчайшие сроки, но также сэкономить средства на последующих ремонтах.

Промышленность.

Промышленность – это сфера человеческой деятельности, связанная с особыми технологическими нагрузками на объекты и особыми требованиями при производстве работ. В разных областях промышленности требования к объектам и инструментам производства и эксплуатации могут быть совершенно различными. Под особыми требованиями подразумевается повышенная пожаробезопасность, устойчивость к химическим соединениям, к испарениям, жидкостям, механическая прочность, химическая стабильность, высокая термостойкость, гигиеническая безвредность, стойкость к ультрафиолету и даже устойчивость к воздействию радиоактивного излучения.

Покрытия S-COMPOSIT являются высокоэффективными средствами защиты поверхностей, даже при крайне небольших толщинах слоя. Например, комбинация покрытий S-COMPOSIT ZINC (толщиной 0,3мм) и S-COMPOSIT CARBON (толщиной 0,3мм), нанесенных на внутреннюю сторону стенок резервуара, позволяет защитить их от коррозии на срок от 30 до 50 лет. И это при постоянном воздействии воды! Такая же комбинация покрытий S-COMPOSIT позволяет защитить металл от коррозии при постоянном воздействии, например, 19% азотной кислоты, на срок до 15 лет!

Малая рабочая толщина слоя делает покрытие S-COMPOSIT пожаробезопасным. При воздействии на него источника пламени покрытие не горит, а лишь разлагается под воздействием температуры, не создавая при этом опасности распространения пожара.